1. Робоче місце і інструмент моделіста

Успіх виготовлення тієї або іншої моделі, макету багато в чому залежить від того, в яких умовах і яким інструментом працював моделіст. При виготовленні залізничних моделей потрібно багато різних інструментів, пристосувань і матеріалів, які слід зберігати у певному порядку, а в період роботи вони повинні знаходитися «під рукою». Для цього моделисту бажано мати постійне робоче місце. В умовах квартири для цього найбільш зручно використовувати стінні вбудовані шафи. Робоче місце також можна влаштувати в спеціально обладнаному окремому шафі невеликого розміру (рис.207).

Рис. 207. Загальний вигляд шафи-майстерні моделіста

Всі види робіт слід виконувати на робочому столі — верстаку. Для зручності роботи висоту верстата добирають відповідно до росту працюючого. Неправильно підібрана висота верстака призводить до перенапруження м'язів, викликає швидку втому та негативно позначається на якості роботи. Верстак виготовлений з дерев'яної плити, повинен бути надійно закріплений, поверхня його рекомендується покрити лінолеумом або полихлорвиниловым листом. Таке покриття збереже поверхню столу від пошкоджень і час від часу легко замінюється.

Важливе значення має освітлення робочого місця. Електричний світло повинне бути розсіяним і падати обов'язково ліворуч. Індивідуальна лампа повинна мати потужність не менше 60 Вт.

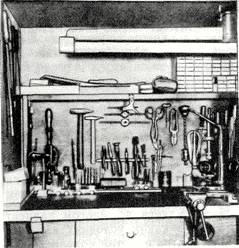

На робочому місці необхідно постійно підтримувати зразковий порядок. Кожному інструменту повинно бути відведено постійне місце. Якщо інструмент зберігається в безладді, то це створює великі незручності в роботі і призводить до його псування — напилки і надфілі швидко тупляться, вимірювальний інструмент втрачає свою точність і ін. Для зберігання інструменту потрібно зробити спеціальні полиці і стійки з окремими гніздами. Розміщувати інструмент слід виходячи з його призначення групами, наприклад розмічальний, монтажний, слюсарний, оздоблювальний, для паяння, фарбування та інПід час виконання будь-якої операції на робочому місці повинен знаходитися тільки той інструмент, який необхідний при цій роботі. Після закінчення роботи потрібно очистити робоче місце від тирси, стружок, привести в порядок і прибрати на місце інструмент і матеріали.

Для побудови макета залізниці, окремих будівель і споруд, моделей рухомого складу моделіст повинен мати такий інструмент:

столярний: складну лінійку, сталеву рулетку, транспортир, косинець, рівень, малку, рейсмас, ножевку з широким полотном, лучкову пилку, рубанок, лобзик з набором пилок по дереву і по металу, набір стамесок, шевський ніж;

вимірювальний: лінійки сталеві завдовжки 300 і 500 мм, штангенциркуль з точністю вимірювання 0,1 і 0,05 мм, мікрометр з межами вимірювання 0 — 25 мм, косинець, кутомір;

розмічальний: чертилку, кернер, циркуль;

слюсарний: лещата паралельні настільні (ширина губок 40 мм), лещата ручні ювелірні, зубило, ножевку по металу, ножиці по металу, кусачки, молотки масою 400 і 50 г; напилки полудрачевые і особисті різного профілю, набір надфилей, набір штихелями, ручну дриль або електричний з діаметром свердління від 1 до 10 мм, набір свердел спіральних циліндричних діаметром від 0,2 до 10 мм; набір мітчиків та плашок для нарізування різьби діаметром від 0,4 до 3 мм; ніж зі змінними різцями або набір хірургічних скальпелів;

монтажний: викрутки монтажні і вартові, розвідний ключ розміром 12 мм, плоскогубці комбіновані, круглогубці, пінцети, струбцини, электропаяльник потужністю 60 — 80 Вт.

Багато видів робіт, в особливості виготовлення моделей рухомого складу, що вимагають механічної обробки матеріалів. У практиці залізничного моделізму з успіхом можуть бути використані випускаються промисловістю і надходять у продаж через торгову мережу господарських магазинів деякі види механічного інструменту та обладнання. Для свердління, шліфування, полірування і заточування інструменту можна використовувати побутову електричну свердлильну машину з комплектом насадок і пристосувань типу БЕС-1 і ручну свердлильну електричну машину з комплектом насадок ИЭ-6008.При виготовленні моделей рухомого складу не можна обійтися без токарних і фрезерних робіт. У продажу є настільно-токарні верстати типу 1Д-601 і настільні комбіновані верстати типу «Універсал-2» і «Універсал-3». За допомогою верстатів типу «Універсал» можна виконувати токарні, свердлильні, фрезерні роботи, заточування інструменту, шліфування, навивку пружин, стругання по дереву за допомогою фугувального пристрою і розпилювання по контуру за допомогою лобзикового пристрою. Докладний опис і рекомендації з користування цим обладнанням наведені в інструкціях заводів-виготовлювачів.

2. Матеріали, застосовувані в аматорському моделізму

Для виготовлення моделі локомотива або вагона, макет будівлі або моста, рельєфу місцевості на макеті потрібні матеріали самих різних найменувань і призначень. Вирішальне значення при виборі матеріалу має те, щоб він після виконання всіх видів обробки і обробки за зовнішнім виглядом, фактурою, кольором був подібний до оригіналу. Зупинимося на матеріалах, найбільш широко застосовуються в практиці аматорського залізничного моделізму.

Деревина, фанера — легко оброблюваний матеріал, застосовуваний для виготовлення подмакетников, каркасів будівель. Тверді породи дерева застосовують для виготовлення оправок, шаблонів та кондукторів.

Для імітації нефарбованих дерев'яних поверхонь (стін будинків, стін деяких пасажирських вагонів) застосовують фанеровку. Недолік деревини — усушка та пов'язане з ним викривлення і розтріскування, тому деталі макета виготовляють з добре висушеної і не має вад деревини.

Папір, картон в основному застосовують для обклеювання подмакетников, зображення рельєфу місцевості.

Метали, найбільш широко застосовуються при виготовленні моделей рухомого складу, мостів, засобів сигналізації і т. д. (в основному це латунь і мідь у вигляді листів, труб, дроту, прутків та брусків), легко піддаються обробці, пайку і не мають шкідливого впливу на постійні магніти електродвигунів моделей локомотивів. У моделях вагонів, макетах мостів, світлофорів і семафорів також можна використовувати листову бляху. Із сталі виготовляють бандажі коліс, осі, поручні на моделях рухомого складу, деталі рушійного механізму у паровозів.Для пайки металевих виробів застосовують сплав олова зі свинцем — припій.

Органічне скло — термопластична пластмаса. Випускають її у вигляді листів і блоків різної товщини і кольору. Застосовують органічне скло при виготовленні макетів будівель, архітектурних деталей, інженерних споруд, моделей рухомого складу. При нагріванні до температури 130°C органічне скло має властивість ставати пластичним і добре приймати задану форму. Матеріал добре піддається різанню, пилянню, обробці на токарному та фрезерному верстатах і склеюванню. Листи органічного скла вручну ріжуть спеціальним інструментом — різаком, виготовленим з ножевочного полотна.Різання листового органічного скла також можна виконувати дискової фрезою побутових універсальних деревообробних верстатах. Органічне скло має невелику твердість і легко дряпається, тому його обробляють на підстилці з гуми або м'якої тканини. Якщо деталі з органічного скла підлягають фарбуванню або склеювання, то їх поверхнях надають легку шорсткість шліфувальним папером для кращого схоплювання клею або закріплення фарби.

Целулоїд — еластична пластмаса; застосовують при обклеюванні фасадів архітектурних макетів, а також для виготовлення дрібних деталей рухомого складу. Целулоїд випускають в широкій колірній гамі, тому при підборі матеріалу відповідного кольору вироби з целулоїду не вимагають фарбування. Однак слід враховувати, що целулоїд на великих площинах дає усадку. Щоб запобігти деформації макетів будівель, обклеювання целулоїдом каркасів стін будівель слід проводити з зовнішньої і внутрішньої сторони.Целулоїд добре піддається обробці, склеюванню і фарбування, а при температурі 40 — 70°C піддається розтяжці. Целулоїд легко запалюється, тому при роботах з ним слід проявляти підвищену обережність, нагрівати його при формуванні можна тільки в окропі. Вироби з целулоїду слід розміщувати на макеті далеко від джерел нагріву — електролампочок, електроприводів та інших джерел тепла.

Целон — пластмаса, що застосовується для тих же цілей, що і целулоїд, основна перевага порівняно з целулоїдом — негорючість.

Пінопласт — м'яка, пориста пластмаса, зазвичай білого кольору, добре піддається обробці ножем, стамескою і склеювання з іншими матеріалами. Пінопласт розрізняється по твердості, більш тверді сорти пінопласту широко використовують для створення рельєфу місцевості на макеті, при цьому поряд з ріжучими інструментами для його обробки можна використовувати прилад для випалювання по дереву. Одна з різновидів пінопласту — еластичний поролон (пінополіуретан), застосовуваний для виготовлення макетів зелених насаджень.

У залізничному моделізму широко застосовують різні клеї. Для склеювання деталей подмакетников використовують клей ПВА, столярний і казеїновий. Клеї БФ2, БФ4, № 88 і «Момент-1» застосовують для склеювання металів, пластмас, органічного скла та ін Крім того, для склеювання пластмас використовують спеціальні склади клеїв і розчинників, наведені в табл. 6. При художньому оформленні макета застосовують клей «Бустилат» і ПВА.

Таблиця 6

| Склеювані пластмаси |

Вживані розчинники, склади клеїв |

| Органічне скло |

Дихлоретан. Метиловий ефір метакрилової кислоти. Крижана оцтова кислота. Мурашина кислота. Суміш перерахованих розчинників (95 — 99%) зі стружкою органічного скла |

| Полістирол |

Суміш дихлоретан (80 — 90%) зі стружкою полістиролу або органічного скла (10 — 20%). Суміш бензолу або ксилолу (50%) зі стружкою або гранулами полістиролу (50%). Суміш етилацетату (96%), толуолу (0,5%), полістиролу (3,5%) |

| Пінопласт |

Суміш дихлоретан (75%) зі стружкою пінопласту |

| Целулоїд |

Ацетон. Ацетон з невеликою добавкою відходів целулоїду |

| Целлон |

Ацетон. Суміш ацетил целюлози (10%), ацетону (60%) і етилацетату (30%) |

| Вініпласт |

Суміш дихлоретан (80 — 90%) і перхлорвінілової кислоти (10 — 20%) |

Фарби необхідні для остаточної обробки макетів і моделей. Деталі з металу і пластмас фарбують нитроэмалевыми і нитроглифталевыми фарбами. Для фарбування і художнього оформлення макета застосовують олійні і темперні фарби, масляну рельєфну пасту. Акварельними фарбами фарбують деталі з картону, макети зелених насаджень. Для бронзування і сріблення поверхонь застосовують бронзову і алюм ву пудру.

Паяльна кислота — хлористий цинк, виготовлений з міцної соляної кислоти, в яку додають шматочки цинку; застосовують для очищення деталей при пайку.

Шкірку, полірувальну пасту застосовують при оздоблювальних роботах. Металеві та пластмасові деталі шліфують наждачним папером (шкіркою); в залежності від розміру зерен наждаку або корунду наждачний папір поділяють за номерами. Великі номери використовують для грубої обробки, нульові — для шліфування під фарбу. Для остаточної обробки і надання деяким пофарбованим деталей блиску використовують пасти для полірування автомашин або пасту ГОІ.

Кріпильний матеріал — гвинти, гайки, шурупи, цвяхи різних розмірів.

Інші матеріали — пісок, дрібно просіяне морську гальку, гіпс, тирсу, губку застосовують для імітації поверхні землі, зелених насаджень, трав'яного покриву, доріг та ін

Перераховані матеріали доступні більшості любителів, їх можна придбати в господарських магазинах. Однак у процесі роботи трапляється, що якийсь матеріал відсутній. Це завжди можна виправити, замінивши відсутній матеріал іншим, який опинився «під руками». Однак при використанні інших видів пластмас слід вивчити у відповідній літературі їх властивості або проконсультуватися у фахівців, так як багато хто з пластмас є легкозаймистими.

Наведений перелік матеріалів є далеко не повним, тому в процесі побудови складних моделей можуть знадобитися інші найрізноманітніші матеріали і напівфабрикати. У цьому випадку моделисту допоможе його практичний досвід і вигадка.

3. Основні прийоми робіт на залізничному моделізму

При будівництві макет залізниці, макетів будівель, споруд і рухомого складу потрібно володіти певними навичками столярних і слюсарних робіт. У міру збільшення складності макету навички повинні бути більш глибокими. Від того, як моделіст вміє користуватися інструментом, виконувати обробку металу, пластмаси, дерева, залежать результат і якість будь-якої роботи.Такі прийоми, як обробка дерева пилкою, рубанком, стамескою, розпилювання та рубання металу, обробка його в експлуатацію і надфілями, свердління, токарні і фрезерні роботи, детально викладені в спеціальних курсах по столярній і слюсарній справі, тому починаючому моделисту слід звернутися до вивчення відповідної літератури. В цьому розділі будуть розглянуті найбільш специфічні для залізничного моделізму основні прийоми робіт. Більш вузькі операції, тобтовиди робіт, що зустрічаються в певних напрямках моделізму, наприклад при виготовленні моделей локомотивів, вагонів, макетів будівель, мостів та ін, викладено у відповідних розділах цієї книги.

Найпоширенішими способами з'єднання деталей макетів та моделей є склеювання і пайка. Столярним і казеїновим клеєм з'єднують дерев'яні деталі подмакетников. Сухі пластини столярного клею, попередньо загорнуті в ганчірку, ударами молотка розколюють на дрібні частини, кладуть у внутрішній казанок клеянки і заливають холодною водою так, щоб вона покрила всі шматочки. Клеянку можна зробити з двох консервних банок більшого і меншого діаметра, зміцнивши їх дротом один в інший і прикріпивши до зовнішньої банку ручку.Коли клей розбухне і перетвориться в драглисту масу, можна приступати до його варінні. Воду наливають у зовнішній казанок і ставлять клеянку на вогонь. Вода в зовнішньому казанку може кипіти, але клей не можна доводити до кипіння. Добре зварений клей повинен стікати з лопаточки цівкою, а не окремими краплями. Варити клей на відкритому вогні не можна, так як він втратить свої клеючі властивості.

Порошковий казеїновий клей перед застосуванням змішують з водою в пропорції одна частина казеїну на дві частини води. Після розчинення казеїну виходить біла маса консистенції рідкої сметани. Клей можна застосовувати відразу після приготування; він зберігає свої якості не більше 6 год. Казеїновий клей наносять на склеювані поверхні і через 10 — 15 хв їх щільно з'єднують. Продовжувати подальшу обробку можна через добу.

Останнім часом для склеювання виробів з дерева широке поширення знаходить синтетичний клей ПВА. Цей клей відрізняється високою міцністю і зручний тим, що надходить у продаж готовим до застосування.

Перед склеюванням дерев'яні деталі потрібно ретельно підігнати одну до іншої. Клей швидко намазують пензлем і, як тільки деревина вбере клей, щільно стискають деталі, що з'єднуються за допомогою струбцин, лещат та ін. Склеєні вироби залишають у сухому, теплому приміщенні; подальшу обробку можна проводити через добу.

Для склеювання пластмасових деталей користуються ацетоном, дихлорэтаном і спеціальними розчинниками, склад яких наведено в табл. 3. Ацетон і розчинники швидко випаровуються, тому робота з ними вимагає певних навичок. При склеюванні слід дотримувати акуратність, так як ацетон, дихлоретан і спеціальні клеї, одержані на основі розчинників, потрапляючи на оброблену лицьову поверхню деталі, наносять великі дефекти — надлишки клею можуть дати патьоки, плями, просідання.

При склеюванні пластмасових деталей їх стискають, медичним шприцом або кінцем скальпеля пропускають збоку клей і залишають деталі щільно стиснутими на 2 — 3 хв. При наклейці дрібних пластмасових деталей їх утримують пінцетом, невелику кількість клею акуратно наносять кінцем скальпеля.

Більшість клеїв і розчинників для пластмас отруйні і користуватися ними треба з особливою обережністю, працюючи в добре провітрюваному приміщенні.

Широке поширення при будівництві моделей знаходить клей БФ2; він міцний і його можна застосовувати для склеювання у різних поєднаннях найрізноманітніших матеріалів — металу, пластмаси, скла, тканини, гуми і т. п. Склеювані предмети повинні бути ретельно очищені від бруду, пилу, оксидів, іржі і жирів. Для очищення металевих предметів застосовують шкірку, потім деталь промивають бензином або денатуратом. Для неметалевих виробів можна обмежитися лише видаленням жиру гарячою водою з содою або бензином або денатуратом. Після цього предмети треба просушити.На склеювані поверхні наносять рівний, тонкий шар клею і витримують на повітрі протягом 1 год до «відлипання», тобто до тих пір, поки клей не буде прилипати до пальця, вдруге покривають шаром клею, знову витримують протягом 1 год і, нарешті, склеювані деталі щільно стискають за допомогою струбцин або лещат. Чим вище тиск, тим тонше і міцніше клейовий шар. Сполучені деталі можна помістити в духовку кухонної плити і витримати протягом 1 год при температурі 120 — 150°C. Після охолодження деталі потрібно витримати при кімнатній температурі не менше доби і після цього піддати випробуванню.Термічна сушка застосовується тільки при склеюванні металевих деталей.

Для склеювання металів, текстоліту, гуми, скла можна використовувати клей № 88. Клей № 88 — фенольна смола, поєднана з каучуком. Склеювання проводять при звичайній кімнатній температурі і без значного тиску. Послідовність склеювання така ж, як і клеєм БФ2; час витримки при склеюванні до 3 ч.

Останнім часом велику популярність серед моделістів набуває клей «Момент-1». Цей клей універсальний, що дозволяє використовувати його для склеювання найрізноманітніших матеріалів. При роботі з клеєм «Момент-1» поверхні склеюваних деталей знежирюють, тонким шаром наносять клей, витримують 15 — 20 хвилин і потім щільно стискають на кілька секунд.

Найбільш розповсюдженим способом з'єднання металевих деталей в моделізму є пайка. Поверхні, призначені для паяння, повинні бути очищені від бруду, окалини, залишків припоїв, окислів і знежирені. Очищення можна проводити шкіркою, напилком, шкребком. Так як очищена поверхня металу відразу ж піддається дії окислів, то перед паянням потрібно змочити сполучаються поверхні або кромки деталей паяльною кислотою. М'якими припоями — оловом і його сплавом зі свинцем паяють за допомогою паяльників, які являють собою мідні стрижні, насаджені на металевий прут.Для модельних робіт найбільш зручні електричні паяльники потужністю 60 — 80 Вт. В залежності від розмірів паяемых деталей відповідно підбирають стрижні паяльників. При пайку дрібних деталей на кінець робочого стрижня паяльника намотують мідний дріт і пайку роблять її кінцем. Зачистивши напилком робочу частину добре прогрітого паяльника, швидко проводять по шматку нашатирю і після цього за припою. Взявши на кінчик паяльника краплю припою, повільно і рівномірно ведуть паяльником по крайках деталей, що з'єднуються. Шов повинен бути гладким, без зайвої наплавлення металу.Якщо близько припаиваемой деталі є вже припаяні робочі частини, то щоб уникнути порушення цілісності шва слід покрити їх мокрою ганчіркою чи ватою. Великі деталі потрібно попередньо прогріти на вогні паяльної лампи або над газовою плитою, так як нагрівальної здібності невеликого паяльника може виявитися недостатньо і процес паяння буде утруднений. Навпаки, деталі з тонкого листового матеріалу потрібно паяти дуже швидко, ні в якому разі не затримуючи паяльника на з'єднуваних деталях. Можна вести паяння та без кислоти — за допомогою каніфолі, вживаючи її як флюс.У цьому випадку метал у місці з'єднання не піддається корозії. Якщо використовують паяльну кислоту, то деталі після пайки ретельно промивають водою і зачищають напилками, надфілями, шаберами або наждачним папером.

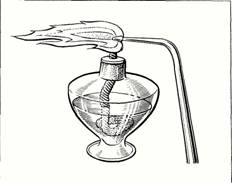

Для паяння дрібних виробів застосовують паяльну трубку (февку), зображену на рис. 208. Трубку виготовляють з латуні, при роботі її вводять у полум'я свічки або пальника. Продуваючи через неї повітря, отримують високу температуру — близько 800°C, сконцентровану в невеликому факелі.

Рис. 208. Паяльна трубка (февка)

При користуванні паяльником треба вживати заходів обережності: паяння виробляти на зручній вогнестійкою підставці, стежити за цілісністю проводів електропаяльника; щоб уникнути опіків ні в якому разі не можна торкатися паяльника рукою.

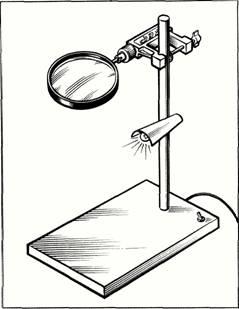

Окремі деталі рухомого складу, будівель, мостів та ін, що виготовляються в модельному масштабі, мають дуже дрібні розміри, тому щоб уникнути перенапруження зору, що приводить до швидкої стомлюваності, а також одержання більш високої якості роботи необхідно користуватися оптичними збільшувальними засобами. Найбільш зручні для модельних робіт бінокулярна лупа (БЛ) і бінокулярний мікроскоп (БМ).Якщо немає можливості скористатися цими приладами, можна рекомендувати набір часових луп з півтора-, двох - і чотирикратним збільшенням або нескладний саморобний монтажний столик з збільшувальним склом (рис. 209), Підстава монтажного столика можна зробити з дошки, шматки товстої фанери або ДСП; верхню частину підстави слід покрити білим пластиком, щоб оброблюваний виріб чіткіше вимальовувався на цьому тлі. З лівої сторони на підставі закріплюють вертикальну стійку з трубки діаметром 15 — 20 мм.Збільшувальне скло діаметром 80 — 120 мм від лупи або фотозбільшувача зміцнюють на стійці за допомогою універсального фотоштатива-струбцини. Це дозволить встановлювати збільшувальне скло на будь-якій висоті, під будь-яким кутом. З лівого боку монтажного столика необхідно встановити лампу потужністю 60 Вт з козирком, щоб світло від неї падало на підставу столика.

Рис. 209. Монтажний столик з збільшувальним склом

Для точного свердління отворів в заготовках рекомендується закріплювати дриль у вертикальному положенні. Для свердління отворів невеликого діаметра (від 0,2 до 1 мм) необхідно виготовити пристосування (рис. 210), що складається з микроэлектродвигателя напругою 4 — 12, на якому закріплено кронштейн з підшипником. З'єднання вала електродвигуна з проміжною віссю і проміжної осі зі свердлом виконують за допомогою тонких поліхлорвінілових трубок різного діаметра. Замість трубок для закріплення свердла можна використовувати невеликий цанговий патрон.За допомогою цього пристосування можна фрезерувати невеликі канавки в міді, латуні і пластмаси; в якості ріжучого елемента використовують зуботехнічних та інші види фрез.

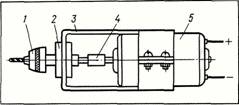

Рис. 210. Пристосування для свердління отворів малого діаметру:

1 — цанга; 2 — підшипник; 3 — скоба; 4 — еластична муфта; 5 — електродвигун

При складанні легких, ажурних конструкцій з тонких металевих смужок, куточків, дроту, наприклад ферм мостів, щогл семафорів, огорож, поручнів та ін, для точності користуються спеціальними кондукторами або, як їх іноді називають, стапелями, Кондуктори роблять з текстоліту, оргскла або дерев'яних брусків твердої породи. Конструкції кондукторів дуже різноманітні і вибирають їх для кожного конкретного випадку. Наприклад, при складанні дротяних огорож балконів, дахів, огорож, поручнів на бруску вирізають канавки і в них вкладають відрізки дроту певної довжини.У кондуктор закладають окремі елементи майбутньої деталі і місця з'єднання паяють невеликими порціями олова. При складанні ферми моста деталі можна закріпити на дерев'яному бруску невеликими цвяхами.

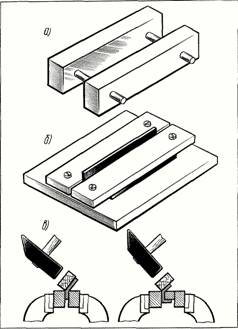

У процесі виготовлення моделей рухомого складу, макетів мостів, сигнальних та освітлювальних щогл необхідно використовувати металеві профільовані заготовки — косинці, таврові, двотаврові і коробчаті профілі малого перерізу. Для виготовлення таких заготовок потрібно зробити просте пристосування, що складається з двох сталевих брусків, переміщаються на шпильках (рис. 211, а). За допомогою цього пристосування можна згинати куточки з листової міді, латуні, білої жерсті товщиною до 1 мм. Відрізану від аркуша смужку вставляють між двома брусками, які потім затискають у лещатах; до виступаючої частини смужки прикладають тверду прямокутну дерев'яну прокладку, за якої завдають ударів молотком (рис. 211, в). Після згинання куточок, встановлений в пристосуванні, обробляють надфілем і наждаковим папером для того, щоб видалити окремі вм'ятини і надати куті згину гостроту межі. При виготовленні цього пристосування особливу увагу слід приділити якості і точності обробки робочих сторін брусків, які повинні бути ретельно підігнані один до одного, не повинні мати виступів і нерівностей. Для того щоб отримати коробчатий профіль, вдруге згинають куточок, затиснувши його в пристосуванні разом з додатковим бруском потрібної товщини.

Рис. 211. Пристосування для згинання та опиловки куточків

Таврові профілі паяють з двох кутиків, а двотаврові — з двох коробчатих профілів однакового перерізу. Для остаточної обробки профільованих заготовок потрібно ще одне просте пристосування (рис. 211, б), за допомогою якого сторони куточка обробляють до певної висоти. Це пристосування складається з металевого підстави, на якому за допомогою болтів з гайками закріплені дві сталеві пластини певної товщини. Куточок кладуть на основу, закріплюють відповідної пластинкою і підганяють другою платівкою на прокладці. Наприклад, щоб обробити куточок, зігнутий з металу товщиною 0,5 мм до висоти ребра 1,5 мм, беруть пластину товщиною 1,5 мм і прокладку завтовшки 0,5 мм Виступаючу частину ребра спилюють оксамитовим напилком або надфілем.Для роботи з цим пристроєм необхідно мати набір пластин і підкладок різної товщини. Отвори в підставі повинні мати діаметр приблизно в 1,5 рази більший, ніж діаметр кріпильних болтів, для того, щоб затискати куточки різної товщини.

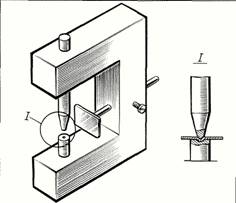

Велику схожість з оригіналом моделям надає імітація заклепочных з'єднань, на яких виконували складання вузлів і деталей старотипного рухомого складу, ферм металевих мостів, поворотних кіл та ін. Відтворити заклепочні шви на моделях можна за допомогою невеликого пристосування (рис. 212), що складається з корпуса, пуансона, матриці і спрямовуючої пластини. Пуансон виготовляють з термічно зміцненої сталі на токарному верстаті, на кінці пуансона роблять півкуля радіусом від 0,1 до 0,5 мм. Всі інші деталі виготовляють зі сталі марки Ст3.

Рис. 212. Пристосування для імітації заклепочных швів

Процес відтворення заклепочных швів складається з наступних операцій. Попередньо розмічену латунну чи мідну пластину товщиною 0,2 — 0,5 мм кладуть на матрицю і легким ударом молотка по пуансону в пластинці роблять заглиблення, що нагадує із зворотного боку пластинки заклепочную голівку. Переміщаючи пластинку, отримують «заклепочні шви» потрібної форми. Платівку з «заклепочными головками» напоюють або наклеюють клеєм БФ2 на поверхню рами, кузова чи іншої деталі моделі.

Заключною операцією виготовлення моделей і макетів є забарвлення. Від якості цієї операції залежить оцінка якості виготовлення всієї моделі. Фарбування моделей рухомого складу, макетів будівель, споруд і т. п. виробляють в основному нітрофарбою. Фарбу накладають тонким шаром за допомогою аерографів або невеликих пульверизаторів. Деякі моделісти використовують для фарбування макетів м'які кисті, але висока якість такого забарвлення можна отримати тільки на поверхнях невеликій площі.Для отримання рівною і чистою офарблює поверхні нітрофарби перед застосуванням проціджують через кілька шарів марлі або обрізка капронової панчохи, попередньо розбавивши розчинником № 646 або 647. Потім фарбу необхідно перевірити контрольної фарбуванням на рівність покриття, час висихання й міцність прилипання. Для отримання матової поверхні в нітрофарби додають зубний порошок або масляну фарбу. Кількість порошкоподібного наповнювача підбирають практичним шляхом; поява цяточок на поверхні свідчить про надлишок порошку.Використовуючи масляну фарбу, її попередньо розбавляють невеликою кількістю розчинника № 646 (647), виливають у нітрофарби, ретельно перемішують і проціджують. Користуючись добавками масляної фарби, можна підбирати необхідний колер нітрофарби. При фарбуванні аэрографами ефекту матової поверхні можна досягти регулюванням кількості подаваного повітря.

Поверхні, що фарбується очищають від залишків паяльної кислоти, тирси, масла і знежирюють бензином. Якщо поверхня моделі має невеликі подряпини або вм'ятини, які не можна видалити простий обробкою, то їх шпаклюють невеликими порціями нитрошпаклевки. Після висихання шпаклівки оброблювану деталь ретельно зачищають.

Моделі, виготовлені з металу або з частковим застосуванням металу, спочатку покривають тонким шаром нитрогрунтовки, а потім фарбують нітрофарбою. Моделі, виготовлені з пластмаси, можна фарбувати нітрофарбою без грунтовки. Ґрунтовку, як і забарвлення моделі, виробляють тонким шаром методом розпилення.

При необхідності нанести на частину моделі фарбу іншого кольору частину захищають липкою стрічкою для склеювання магнітофонної плівки. Застосовувати для цих цілей ізоляційну стрічку не можна, так як вона порушує покриття, зроблене нітрофарбою. Як виняток, можна користуватися плівкою з розведеного мила, нанесеної пензлем. Після фарбування мильну плівку змивають теплою водою.

При нанесенні на кузов локомотива або вагона кольорових смуг і окантовок з целулоїду, ацетатний або рентгенівської плівки виготовляють спеціальні шаблони, по контурах яких з допомогою креслярського ресфедера наносять фарбу. Для цих робіт найбільш підходить поливінілацетатна фарба темперна. Вона достатньо міцна після висихання не розчиняє основне покриття, виконане нітрофарбою, неправильно накладений малюнок можна змити теплою водою, що дуже важливо при виправленні дефектів.

Хороша якість написів і номерів на моделях можна одержати, застосовуючи летросет — переказний шрифт, який використовується в художніх і плакатных роботах. Якщо такого шрифту немає, написи можна акуратно зробити пером або ресфедером полівінілацетатної темперного фарбою. Окремі написи, наприклад заводські таблички, можна виготовляти фотопутем (див. розділ IV) і наклеювати на корпус моделі.

|