| Статистика |

|---|

Онлайн всього: 1 Гостей: 1 Користувачів: 0

|

|

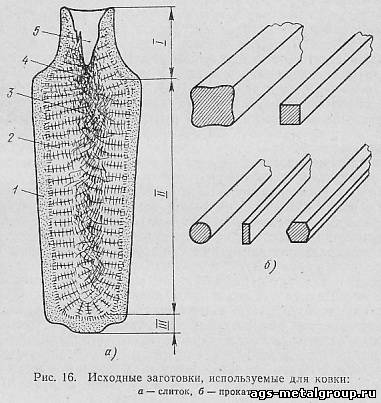

Види і розміри вихідних заготовок, що обробляються ковкою

В якості вихідного матеріалу для обробки тиском використовують злитки, різні профілі прокату і пресовані прутки. Зливки та профілі великого перерізу обробляють на кувальних пресах і великих пароповітряних молотах.

Профілі і пресовані прутки середніх розмірів є заготовками для обробки на пневматичних молотах. Для ручного кування заготовками можуть служити профілі прокату і пресовані прутки невеликого перерізу.

Злитки, використовувані для кування, мають багатогранну в перерізі і конічну по довжині форму (шестигранні, восьмигранні або двенадцатигранные) (рис. 16, а). Ці злитки отримують заливанням рідкого металу в металеві форми, звані изложницами. Маса відливались злитків коливається від 200 кг до 350 т. Злитки мають складну будову і чим більше маса, тим більшою мірою вони неоднорідні за будовою і містять більшу кількість дефектів. Пояснюється це тим, що після заливки виливниці різні частини злитка тверднуть не одночасно.

Внаслідок найбільшої швидкості охолодження на поверхні злитка (див. рис. 16, а) утворюється тонкий шар щільного дрібнозернистого металу. Зона 1 переходить в зону 2, що складається з витягнутих і перпендикулярних поверхні злитка зерен - дендритів. Центральна зона 3 складається з довільно орієнтованих і дуже великих за розмірами дендритів. По межах дендритів скупчуються неметалеві включення і шкідливі домішки - сірка і фосфор. Механічні властивості цієї зони найнижчі.

У верхній частині злитка розташовується зона усадкової пухкості 4 і усадкової раковини 5. Ці зони утворюються з-за об'ємної усадки металу в процесі кристалізації. Зона усадкової раковини 1 і донна частина злитка 3 видаляються в процесі кування і відправляються на переплавку.

Для виготовлення поковки використовується тільки середня частина 2 («тіло злитка»), яка складає 60 - 80% загальної маси зливка. До пороків злитка відносять також ликвацию - неоднорідність хімічного складу по його висоті. Так, у злитку масою 19 т сталі 55Х вміст вуглецю в нижній частині тіла зливка становить 0,5%, а у верхній - 0,8%. Пояснюється це тим, що менш легкоплавкі компоненти сплаву тверднуть пізніше, ніж основний сплав, вичавлюються в центральну і верхню частини злитка.

До інших дефектів злитка слід віднести плены, тріщини, газові бульбашки, частинки різних неметалевих включень (піщинки, шлаки, шматки вогнетривів та ін).

Плены. При заливання рідкого металу у виливниці струмінь металу, падаючи з великої висоти і ударяючись об дно, розбризкується на стінки і твердне у вигляді плівки. Плівки мають окислену поверхню і не зварюються з основним металом ні при затвердінні злитка, ні при його куванні. При куванні плены можуть потрапити в тіло поковки і привести до шлюбу.

Тріщини можуть утворюватися при швидкому охолодженні злитка, коли його зовнішні шари охололи, а внутрішні, мають високу температуру. Зовнішні шари з-за усадки металу прагнуть до стиску, але оскільки цьому заважають внутрішні, то в зовнішніх шарах виникають великі напруги, що розтягують, які і можуть викликати руйнування металу. Якщо швидкість охолодження висока, то розчинні в матеріалі гази не встигають вийти з металу і залишаються в ньому, утворюючи пустоти (бульбашки). При куванні бульбашки сплющуються і перетворюються в тріщини - флокени.Найчастіше флокени можуть спостерігатися у деяких легованих сталях. Тому зливки для відповідальних деталей охолоджують дуже повільно, щоб максимально видалити розчинні в металі гази. Розглянуті дефекти при куванні не допускаються, їх видаляють перед обробкою.

Пресовані заготовки з кольорових сплавів - це найчастіше пресовані прутки різного профілю: круглі, квадратні, шестигранні і ін.

Алюмінієві прутки поставляються діаметром або стороною від 5 до 400 мм, прутки латунні - з розмірами поперечного перерізу: пресовані від 10 до 160 мм, тягнуті - від 3 до 50 мм. Бронза випускається у вигляді круглих прутків з розмірами від 6 до 40 мм (тягнуті) і від 40 до 110 мм (пресовані).

Прокатні заготовки, призначені для виготовлення сталевих поковок, є профілями, отриманими прокаткою на сортових прокатних станах. Для дрібних і середніх за розмірами поковок використовують катані профілі круглого, квадратного або шестигранного перерізу, іноді смугу (рис. 16, б).

Квадратні профілі випускаються металургійними заводами з розмірами поперечного перерізу від 5Х5 до 250Х250 мм та довжиною до 10 м в залежності від перерізу. Круглі профілі виготовляються діаметром від 5 до 250 мм при довжині до 10 м.

При виготовленні на молотах і пресах великих поковок використовують також обтиснуті на блюмінгу квадратні болванки зі стороною до 450 мм.

Катані заготовки можуть мати такі дефекти: тріщини, волосовины, заходи, ризики глибиною до 0,5 мм. Тріщини в прокатаної заготівлі можуть з'явитися при прокатці внаслідок деформування металу, наприклад при зниженій температурі. Тріщини можуть з'явитися також з-за різкого охолодження прокатаної продукції.

Волосовины  (рис. 17, а) - це, як правило, невидимий неозброєним оком дефект прокату. Вони являють собою тонкі і довгі тріщини завглибшки 0,5 - 1,5 мм, спрямовані вздовж профілю. Причиною їх виникнення є тріщини на вихідному злитку, незаварившиеся газові бульбашки, залишки шлаків в злитку. (рис. 17, а) - це, як правило, невидимий неозброєним оком дефект прокату. Вони являють собою тонкі і довгі тріщини завглибшки 0,5 - 1,5 мм, спрямовані вздовж профілю. Причиною їх виникнення є тріщини на вихідному злитку, незаварившиеся газові бульбашки, залишки шлаків в злитку.

3акаты (рис. 17, б) можуть з'явитися через утворення задирок на профілі на проміжній стадії прокатки і вдавлюванні його в тіло заготовки при подальшій прокатці.

Ризики (рис. 17, в) на поверхні профілю утворюються при наявності на валках прокатного стану задирів, задирок, вм'ятин.

Плены (рис. 17, г) на поверхні прокату являють собою розкачані на прокатних станах плены на злитках. Товщина полон може досягати 1,5 мм. При куванні вони заковуються в поверхню поковок, тому плены перед куванням видаляють.

Флокени, що утворюються в результаті виділення розчинених у металі газів, що зустрічаються в злитках і в прокаті у вигляді скупчень дрібних тріщин або плям білого кольору (рис. 17, д). Виявляються флокени на поверхні зрізу при відрізку заготовок або механічній обробці, а деталі при наявності флокенов розтріскуються при загартуванню. Вади у вигляді флокенов вражають злитки і прокат з легованих сталей. Ці сталі, особливо великі поковки, слід охолоджувати повільно або піддавати попередньої термічної обробки.

Неметалеві включення, наявні в злитку, при прокатці можуть опинитися в середині прокату. Ці включення виявляються при разрезке прутків на мірні заготовки (рис. 17, е) або при виготовленні зразків для мікро - або макроаналізу структур.

Металургійні заводи, що постачають металопрокат, забезпечують кожну партію прутків металевими табличками, на яких вказують товарний знак заводу-виготовлювача, клеймо ВТК, марку сталі, номер плавки. Прибулий на склад метал повинен супроводжуватися документами, сертифікатами, в яких повинні бути зазначені наступні дані: товарний знак заводу-виготовлювача, найменування споживача, марку сталі, масу партії, хімічний склад, номер Госту, результати випробувань.Якщо прутки не упаковані в пачки, то на кожному прутки повинні бути вибиті товарний знак заводу-виготовлювача, клеймо ВТК марка сплаву, а також номер плавки. Клеймо ставиться або на торці прутка, або на бічній поверхні поблизу його кінця. Крім того, кінці прутків забарвлюється в певний колір, який залежить від марки сталі (табл. 4).

Леговані сталі фарбуються в залежності від групи (табл. 5).

Таблиця 5. Маркування сортового прокату з деяких легованих сталей

| Група сталей |

Колір |

Група сталей |

Колір |

| Хромиста |

Зелений + жовтий |

Никелемолибденовая |

Жовтий + фіолетовий |

| Марганцовистая |

Коричневий + синій |

Хромоникелемолибденовая |

Фіолетовий + чорний |

| Хромонікелева |

Синій + зелений |

Хромоалюминиевая |

Алюмінієвий |

| Хромомарганцовистая |

Синій + чорний |

|

|

Примітка. Колір забарвлення для маркування сталей інших груп може встановлюватися угодою між замовником і споживачем.

|

| Категорія: Ручна ковка | Додав: 28.09.2016

|

| Переглядів: 1857

| Рейтинг: 0.0/0 |

|