| Статистика |

|---|

Онлайн всього: 1 Гостей: 1 Користувачів: 0

|

|

Вплив обробки на властивості металів тиском

На металургійних заводах виплавлена сталь розливається у виливниці (форми), в яких отримують злитки великої маси (від кількох до десятків тонн і більше).

Злитки мають різні дефекти: газові бульбашки, тріщини, неоднорідність хімічного складу, крупнозернистость та ін. При куванні і прокатці газові бульбашки, як правило, заварюються, зерно подрібнюється, вирівнюється хімічний склад зливка по перерізу. Механічні властивості литого металу після пластичної деформації значно підвищуються. Наприклад, гаряча пластична деформація сталі Г13 підвищує міцність, пластичність і ударну в'язкість цієї сталі на 25 - 35%.

Обробкою тиском не тільки підвищують механічні властивості металу, але й отримують потрібні експлуатаційні властивості. Досягається це отриманням металу з дрібними і равноосными зернами. Однак для отримання металу з необхідної мікроструктурою його обробляють при певних умовах деформування, так як величина зерен залежить від температури і ступеня деформації, а також від режиму охолодження.

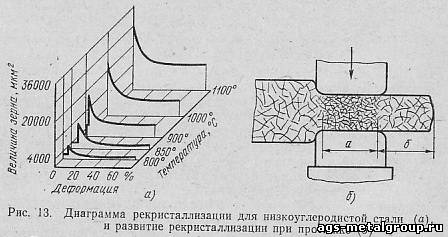

Одночасне вплив температури і ступеня деформації на величину зерна для м'якої сталі показано на графіку (рис. 13, а). З графіка можна встановити такі основні закономірності. По-перше, величина зерна зростає зі збільшенням температури, якщо температура перевищує 900'С. По-друге, величина зерна при деформаціях до 5% практично не збільшується навіть при значному підвищенні температури. При деформації металу на 5 - 10% величина зерен збільшується в десятки разів. Ця деформація називається критичною. Подальше збільшення величини деформації зменшує величину зерен.Розглянуте явище пояснюється тим, що при малих (до 5%) деформаціях межзеренное кордону не руйнуються і в процесі протікання рекристалізації зерна не можуть об'єднуватися і зростатися один з одним. При критичної ступеня деформації руйнуються межі між зернами, останні в результаті рекристалізації об'єднуються один з одним, їх величина збільшується, метал отримує грубозернисту будову. При великих ступенях деформації зерна раздробляются, утворюються нові центри рекристалізації, навколо яких ростуть нові зерна.Разів збільшується число зерен в металі, значить, їх розміри зменшуються.

При гарячій обробці тиском одночасно відбуваються два процеси: деформація металу і рекристаллизация. У момент деформування ділянки а (рис. 13, б) зерна металу в цій зоні раздробляются, зменшується їх величина. Але після деформування, коли ділянка а вийде із зони удару в зону б, під дією високої температури в цій зоні розпочнеться процес рекристалізації. І чим вище температура, тим інтенсивніше йде зростання рекристаллизованных зерен. Якщо в процесі кування зона а піддалася критичної ступеня деформації, то величина зерен буде максимальної, а якість металу зниженим.

Таким чином, при виготовленні поковок деформування слід закінчувати можливо при низьких температурах і ступенях деформацій, що перевищують критичні.

Резервом підвищення якості поковок є раціональне використання освіти в деформованому металі волокнистої будови. У зв'язку з тим, що вздовж волокон метал міцніше, поковки виготовляють так, щоб, по-перше, волокна не були перерізаними, а по-друге, їх напрямок збігалося з напрямком найбільших розтягуючих напружень, що виникають в деталі під час її експлуатації в машині.

Нижче розглянуто декілька прикладів. У шестірні (рис. 14, а), виготовленої з прокату, волокна спрямовані паралельно її осі. При роботі шестерні в зачепленні з іншою шестірнею робочі напруги σ будуть спрямовані поперек волокон, тобто несприятливо. При виготовленні тієї ж шестерні з заготівлі, отриманої осадкою (рис. 14, б), волокна матимуть радіальний напрямок, а так як зуб під дією напруг σ при роботі піддається вигину, то напрям волокон буде найбільш сприятливим.

Аналогічно, гак, виготовлений гнучкої прокату (рис. 14, в) і кування, міцніше гака, вирізаного з товстої плити (рис. 14, г).

На рис. 14, д показана мікроструктура колінчастого валу, виготовленого гнучкої прокату і його штампування. У цього валу волокна спрямовані вздовж дії робочих розтягуючих напружень σ. Вал, виготовлений з прокату обробкою різанням (рис. 14, е), має несприятливо спрямовані волокна, а на багатьох частинах валу перерізані волокна. Штампований вал є більш міцним і, отже, його діаметр може бути зменшений без зниження потужності, наприклад, двигуна, де він встановлений.

У деяких випадках потрібні поковки, механічні властивості яких повинні бути однаковими в усіх напрямках. Такі властивості буде мати поковка, у якій волокна не мають одного напрямку, вони разоріентіровани і переплутані у всьому обсязі поковки. Таку структуру отримують деформуванням заготовки послідовно в декількох напрямках. Наприклад, заготовки для штампів (штампові кубики) спочатку піддають осаді, потім заготовку кантуют і знову осаджують вже в іншому напрямі, і так деформують в різних напрямках кілька разів.Така обробка підвищує стійкість штампів в 1,5 - 2 рази і більше.

Таким чином, щоб отримати деталі з високими механічними та експлуатаційними властивостями, обробку тиском виконують не тільки при оптимальних для даного металу температурах, але також правильно вибирають операції кування, послідовність їх виконання і величину деформації.

|

| Категорія: Ручна ковка | Додав: 28.09.2016

|

| Переглядів: 2899

| Рейтинг: 0.0/0 |

|