| Статистика |

|---|

Онлайн всього: 1 Гостей: 1 Користувачів: 0

|

|

1. Будова металів

§ 1. Кристалічна будова металів та його дефекти

В сучасному  машинобудуванні металеві сплави є основним конструкційним матеріалом. Частіше інших застосовуються сплави заліза - сталі і чавуни, рідше - сплави кольорових металів (алюмінію, магнію, титану, міді, цинку, олова і свинцю). Властивості металевих сплавів в основному залежать від їх структури (будови) та хімічного складу. машинобудуванні металеві сплави є основним конструкційним матеріалом. Частіше інших застосовуються сплави заліза - сталі і чавуни, рідше - сплави кольорових металів (алюмінію, магнію, титану, міді, цинку, олова і свинцю). Властивості металевих сплавів в основному залежать від їх структури (будови) та хімічного складу.

Всі тверді метали мають кристалічну будову. Їхні атоми розміщені в просторі в певному для кожного металу порядку. При кристалізації металів з рідини відбувається утворення центрів (зародків) кристалів у вигляді окремих груп елементарних кристалічних комірок.

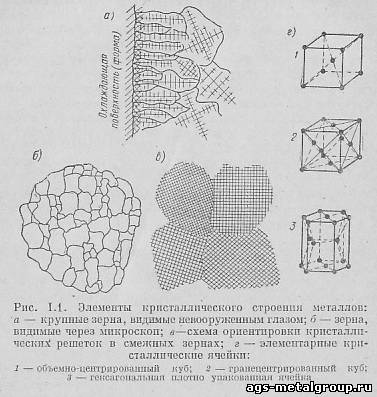

Зростаючі з численних центрів кристали досягають таких розмірів, що, стикаючись один з одним, утворюють неправильні по формі поверхні меж (рис.1.1, а), що мають у перетині вигляд сітки ламаних і вигнутих ліній (рис. 1.1, б).Зерна мають різну орієнтування кристалічних решіток (рис. 1.1, в). Утворюються кристаліти (зерна) металів мають неоднорідну будову. Кожне з зерен складається з разноориентированных в просторі більш дрібних обсягів 0,1 - 10 мкм, які називаються блоками. Блоки складаються з елементарних кристалічних комірок розміром 2,28 х 10-4 - 6,5 х 10-4 мкм (рис. 1.1, г).

При кристалізації металів в розташуванні атомів виникають порушення суворого порядку. Утворюються дефекти кристалічної будови: атомні пропуски (вакансії), зсуву, впровадження чужорідних атомів, а також витягнуті, лінійні дефекти, звані дислокаціями.

Межі блоків і зерен складаються з скупчень дислокацій. Під впливом зовнішніх сил дислокації здатні переміщатися в об'ємі металу. Деформація (зміна форми і розмірів) технічного металу відбувається внаслідок зміщення дислокацій. Чим менше в металі дислокацій і чим менше вони закріплені, наприклад дрібними включеннями домішок, тим менше потрібно зусиль на деформацію металу і тим менші твердість, міцність і більш високу пластичність виявляє метал.

Змінюючи кількість, розташування і ступінь закріплення дислокацій, можна в широких межах змінювати механічні властивості металів. На практиці це досягається введенням легуючих добавок, загартуванням і деформуванням сплавів.

§ 2. Структурні складові залізовуглецевих сплавів

В металах зустрічаються три види елементарних кристалічних комірок (рис. 1.1, г): центрований куб, гранецентрированный куб і щільно упакована гексагональна осередок. Здатність металів при зміні температури змінювати тип кристалічної решітки називається температурною аллотропией. Залізо має дві основні аллотропические форми: в температурних інтервалах 0 - 910 і 1392 - 1539' З - альфа-залізо (центрований куб), в інтервалі 910 - 1392° С - гамма-залізо (гранецентрированный куб). Технічне залізо, сталь та чавун, є сплавами на основі заліза, що містять вуглець. В технічному залізі міститься до 0,02% С, у сталі - 0,02 - 2,14% С, у чавунах - 2,14 - 6,67% С.

Залізо з вуглецем може поєднуватися по-різному. Вони утворюють хімічну сполуку - карбід заліза Fe3C або тверді розчини (атоми вуглецю розташовані в кристалічній решітці між атомами заліза). Вуглець може у вигляді графіту перебувати у вільному стані. У залізовуглецевих сплавах зустрічаються такі структурні складові (окремі кристали або групи кристалів, що різко відрізняються при розгляді під мікроскопом).

Аустеніт - твердий розчин вуглецю в-залізі, немагнітний, м'який і пластичний; твердість НВ приблизно 200.

Ферит - твердий розчин вуглецю в альфа-залізі, дуже м'який і пластичний; твердість НВ близько 80.

Цементит - карбід заліза Fe3C; містить 6,67% С, твердіше загартованої сталі, дряпає скло, дуже крихкий; твердість НВ близько 800.

Перліт - суміш кристалів цементиту (12%) і фериту (88%). Виходить з аустеніту, що містить 0,8% С, в результаті його розпаду при температурі 723° С. Перліт також містить 0,8% С. Твердість його НВ = 180 - 240.

Ледебурит - суміш перліту і цементиту; відрізняється підвищеною твердістю (НВ близько 550) і крихкістю.

Графіт - кристалічна форма вільного вуглецю; м'який, крихкий, міцність його мізерно мала (близька до нуля); міститься в сірих, ковких та високоміцних чавунах.

§ 3. Основні види термічної обробки сплавів

Термічна обробка сплавів - один з найбільш поширених методів підвищення їх міцності. Змінюючи режими термічної обробки, можна змінити структуру і властивості сплавів. Термічна обробка зазвичай складається з нагріву сплавів до обраної температури, витримки нагрітого металу при цій температурі і охолодження. Якщо сталь нагрівати вище 730' С, вона буде набувати структуру аустеніту.Змінюючи швидкості охолодження аустеніту, отримують як дуже тверді (мартенсит), так і помірно тверді (троостит і сорбіт) гартівні структури, а також відносно м'який перліт.

Застосовують різні види термічної обробки.

Відпал. Сталь нагрівають до 760 - 900° С, витримують при цій температурі для отримання однорідного аустеніту і повільно охолоджують для перетворення його в перліт. В результаті відпалу доевтектоїдной стали (містить < 0,8% С) виходить структура перліт і ферит, в заевтектоїдной (> 0,8% С) - перліт і цементит. Сталь набуває мінімальні твердість і внутрішні напруження, а пластичність і в'язкість - максимальні.

Нормалізація. Це - різновид відпалу. Нагрівання доэвтэктоидной сталі виробляється трохи вище, ніж на відпал. Головна відмінність нормалізації полягає в тому, що охолодження з нормалізації температури до кімнатної проводиться на повітрі. Одержувані після нормалізації структури відрізняються більшою ніж після відпалу мелкозернистостью, більшою твердістю і міцністю.

Загартування. Сталь нагрівають до таких температур, як і при відпалі, витримують деякий час і потім виробляють прискорене охолодження. У результаті загартування залежно від швидкості охолодження отримують гартівні структури різної твердості: мартенсит (HRC 60), троостит (HRC 45) і сорбіт (HRC 30) або їх суміші. Загартування - один з основних способів зміцнення сплавів.

Відпустку. Цей вид обробки полягає в нагріванні загартованих виробів до 150 - 700° С, витримці і охолодженні. Відпустку знижує гартівні напруги, підвищує пластичність і в'язкість загартованої сталі. Низькому відпуску (150 - 200° С) піддають загартовані інструменти, середнього (300 - 500°С) - пружини, ресори, штампи і високому (550 - 650° С) - зубчасті колеса, вали; шатуни та інші деталі машин.

Крім згаданих видів термічної обробки, для підвищення довговічності, поверхневої твердості і зносостійкості широко застосовуються і різні види хіміко-термічної обробки: цементація (насичення поверхні виробів вуглецем), азотування (насичення азотом), ціанування (насичення азотом і вуглецем), а також насичення поверхні виробів металами - алітування, хромування і т. д.

Для зміцнення металевих виробів застосовують також наклеп (поверхневий та об'ємний), здійснюваний при всіх видах обробки металів тиском (кування, штампування, прокатці та ін), легуючих (введення легуючих добавок у сплави), модифікування (обробка рідких сплавів невеликими активними добавками - модифікаторами) та інші способи обробки. Знаходять застосування і комбіновані методи зміцнення виробів за рахунок одночасного застосування зміцнення легуванням, деформацією і термообробкою.Максимальне зміцнення при цьому досягається завдяки утворенню дуже високої щільності і оптимального розподілу дислокацій.

|

| Категорія: Технологія металів | Додав: 25.09.2016

|

| Переглядів: 1830

| Рейтинг: 0.0/0 |

|