| Статистика |

|---|

Онлайн всього: 1 Гостей: 1 Користувачів: 0

|

|

28. Прокатне виробництво

§ 8. Сортамент прокату та застосування

Вихідним матеріалом для прокатки служать сталеві зливки масою до 25 т, а також злитки з кольорових металів і сплавів масою до 3 т.

Сортаментом прокату називають перелік випускається заводами прокату із зазначенням профілів і розмірів поперечного перерізу, довжини болванок, прутків, смуг і т. п.; всі ці дані стандартизовані у відповідних ГОСТах на прокат. Сортамент сталевого прокату ділиться на наступні п'ять груп: сортовий прокат, листовий прокат, труби, спеціальні види прокату і періодичні профілі.

Сортовий прокат ділиться на прокат простого і фасонного профілю (рис. IV.9). Перший використовується як вихідний матеріал для отримання прокату фасонного профілю, а також як заготівля для ковальського виробництва і механічних цехів. Прокат фасонного профілю ділиться на профілі загального призначення (кутова сталь, швелери тощо), які використовуються в будівництві, суднобудуванні, машинобудуванні, і на профілі спеціального призначення, що використовуються в сільгоспмашинобудуванні, автобудуванні і інших галузях промисловості.

До сортового прокату простого профілю (рис. IV.9, а) відносяться: болванка сталева обтисненням 1 (блюмс) перетином від 140 х 140 до 450 Х 450 мм, прокатываемая безпосередньо із злитків на обтискних станах - блюмінгах; заготівля прямокутного перерізу товщиною 100 - 250 мм і шириною 300 - 2000 мм, звана слябом, прокатываемая на обтискних станах - слябингах і блюмінгах; заготівля сталева квадратна 2, перетином від 40Х40 до 250 х 250 мм; сталь квадратна гарячекатана 3 і кругла 4 зі стороною квадрата (або діаметром) від 5 до 250 мм;сталь 5, шестигранник 6, овал 7, напівовал 8, сегментна сталь 9 і ромбовидна 10.

До сортового прокату фасонного профілю загального призначення (рис. IV.9,б) відносяться: кутова сталь неравнобокая 11 і равнобокая 12, швелер 13, таврові і двотаврові балки 15 і 14, рейки залізничні 16 широкої і вузької колії, зетовая сталь 17 і квадрантна 18.

Приклади фасонних профілів прокату спеціального призначення наведено на рис. IV.9, (позиції 19 - 34).

Дріт-катанка прокочується діаметром від 5 до 10 мм і випускається в мотках масою до 220 кг. Більш тонка дріт виходить волочінням (див. гол. IV цього розділу).

Листовий прокат поділяється на толстолістовую і тонколистову сталь.

Товстолистова сталь прокочується з обжатих злитків - слябів у вигляді листів товщиною 4 - 60 мм, шириною 600 - 5000 мм, довжиною 4 - 12 м. Спеціальний товстий лист - броня має товщину до 400 мм. Тонколистова сталь має товщину 0,2 - 3,75 мм при ширині 600 листів - 2200 мм; довжина листів може бути мірної: наприклад, покрівельний лист і листи декапированной сталі мають розміри 710х1420 мм; поряд з цим тонкий лист випускається в рулонах. Тонколистова сталь випускається багатьох сортів і марок.До неї відносяться, наприклад, сталь декапированная (отожженая і протравленная для видалення окалини), сталь оцинкована, жерсть біла (покрита оловом), жерсть чорна полірована. Різновидом тонколистової сталі є сталева стрічка.

Труби сталеві безшовні прокочуються із зовнішнім діаметром 51 - 650 мм і товщиною стінок 2,5 - 50 мм; при подальшому гарячому редукування отримують труби з мінімальним діаметром 17 мм і товщиною стінки до 1,7 мм Труби зварні виготовляють з зовнішнім діаметром до 1420 мм і товщиною стінок до 20 мм; в даний час освоюється виробництво зварних труб діаметром до 2200 мм

До спеціальних видів прокату належать вагонні колеса, бандажі, зубчасті колеса, кулі для підшипників кочення і ін

Періодичний прокат (рис. IV.9, г) застосовується як фасонна заготовка для подальшого штампування або як заготовка під чистову механічну обробку. Це прокат, поперечний переріз якого по довжині прутка періодично змінюється: наприклад, заготівля вагонної осі 36, півосі автомобіля «Москвич» 37, заготівля для штампування шатуна двигуна автомашини 38, арматурна сталь 35, застосовувана у виробах із залізобетону.

Крім сталевого прокату випускається з особливим сортаментам прокат кольорових металів і сплавів: міді, алюмінію, латуні та ін. у вигляді листів, стрічки і дроту.

§ 9. Прокатні стани, їх пристрій і робота

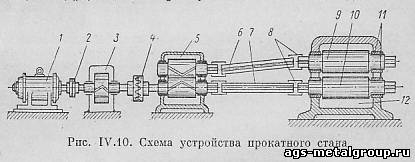

Основною частиною прокатного стану (рис. IV.10) є робоча кліть 12. У підшипниках 11 станини робочої кліті обертаються робочі валки 9 і 10. Обертання валків передається від електродвигуна 1 через пружну муфту 2, редуктор 3, головну муфту 4, шестеренную кліть 5 і шпинделі 6 і 7. Для з'єднання шпинделів з валами шестеренной кліті і валками робочої кліті служать сполучні трефові муфти 8. Для зменшення потужності двигуна і зм'якшення ударних навантажень, що виникають при прокатці, на ведучому валу редуктора встановлюються маховики.Дія маховика базується на наступному: під час пропуску болванки між валками число оборотів двигуна знижується, одночасно зменшує число обертів маховик, віддаючи при цьому частина запасеної в ньому кінетичної енергії. Під час пауз число оборотів двигуна підвищується до нормального, і маховик, розганяючись, поповнює віддану енергію, тобто «заряджається».Маховики встановлюються на станах з постійним напрямком обертання валків.

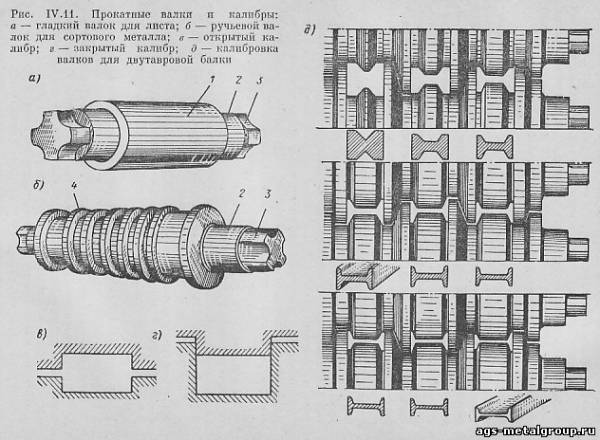

Прокатний валок (рис. IV.11) має робочу частину 1, звану бочкою, шийки 2, що спираються на підшипники стовб кліті, і трефи 3, переріз яких має форму хрестовин, квадратів чи лопатообразную (при шарнірному з'єднанні з шпинделями). Бочка валка може бути гладкою (при прокатці листів, рис.IV.11, а) або струмкової з кільцевими проточками, відповідними по перерізу формі прокатываемого профілю (при прокатці сортового металу, рис. IV.11, б).

Струмки верхнього і нижнього валків в сукупності утворюють калібр. Калібр називається відкритим (рис. IV.11, в), якщо лінія розділу його проходить по осі симетрії, паралельного осі валків, і закритим (рис. IV.11, г), якщо лінія розділу є ламаною і зміщеною на одну з меж калібру.

Калібруванням називають розробку системи послідовних калібрів для отримання даного профілю з вихідної заготовки. Калібрування є складним і відповідальним процесом, так як неправильна калібрування може призвести не тільки до зниження продуктивності прокатки, але і до браку виробів.

Калібри за призначенням поділяються на обтискні або витяжні (зменшують переріз заготовки), чорнові (підготовчі) та чистові.

До обтискним калібром відносяться прямокутні (ящикові), ромбічні, квадратні і овальні. Підготовчі калібри мають форму, поступово наближається до заданої (рис. IV.11, д). Наприклад, для чистового круглого профілю береться овал, для квадрата - ромб і т, д. Чистові калібри за формою в точності відповідають остаточного профілю прокату, однак розміри калібрів виконуються з урахуванням подальшої усадки металу і допусків на розміри готового прокату.

Кількість калібрів, а отже, і число пропусків заготовки при прокатці вибирається залежно від розмірів і форми перерізу вихідної заготовки і сложиости профілю готового прокату. Для рейок кількість калібрів звичайно дорівнює 9, для балок - 9-13, а для дроту 15-19.

На рис. IV.11, д показана калібрування валків для прокатки двотаврової балки.

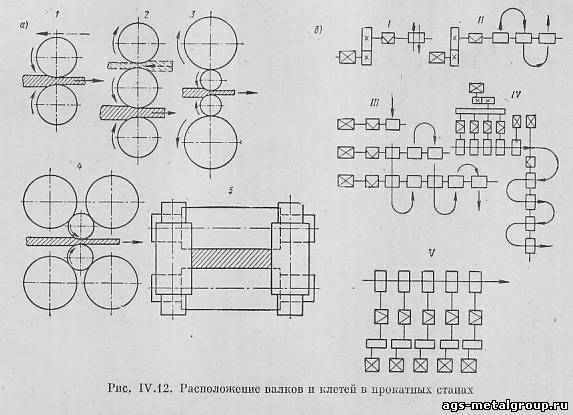

Класифікація прокатних станів. Прокатні стани розрізняються за трьома основними ознаками: за кількістю валків у робочій кліті, по виду продукції і за розташуванням клітей.

За кількістю валків робочі кліті поділяються на двухвалковые нереверсивні 1 (дуо) - з постійним напрямком обертання валків (рис.IV.12, а), двухвалковые реверсивні; тривалкові 2 (тріо); четырехвалковые 3 (кварто); подвійні двухвалковые; багатовалкові 4; універсальні 5 з двома взаємно перпендикулярними парами валків.

Нереверсивні дуо-кліті застосовують для високопродуктивної прокатки в одному напрямку сортового металу, дроту, тонкого сталевого листа та стрічки на безперервних станах. У цьому випадку прокатываемый метал йде з наростаючою швидкістю з однієї клітки в іншу.Нереверсивні кліті застосовуються також для прокатки тонких аркушів, при цьому верхній валок використовується для зворотної подачі листа після його пропуску між валками.

|

| Категорія: Технологія металів | Додав: 25.09.2016

|

| Переглядів: 3127

| Рейтинг: 0.0/0 |

|