| Статистика |

|---|

Онлайн всього: 1 Гостей: 1 Користувачів: 0

|

|

33. Листове штампування

§ 29. Сутність процесу і область застосування

Листовий штампуванням називають метод виготовлення плоских та об'ємних тонкостінних виробів з листового матеріалу, стрічки або смуги з допомогою штампів на пресах або без застосування пресів (беспрессовая штампування). Листове штампування ділиться на гарячу і холодну.

Гаряча листовий штампування є менш поширеним процесом, вона застосовується у виробництві котелень днищ, півкуль, буїв і інших корпусних деталей для суднобудування, виготовлених з сталевого листа товщиною понад 3 - 4 мм. Основними операціями гарячої листового штампування є витяжка порожнистих сферичних виробів з плоскої заготовки, вирізаної попередньо на дискових ножицях, вирубування деталей, а також гнучка скоб і інших виробів зі смугової сталі і товстого листа. Вживане обладнання: гідравлічні, кривошипні і фрикційні преси.

Холодне листове штампування - найбільш прогресивний метод обробки тиском, що отримав широке застосування в промисловості.Холодної штампуванням виготовляють як дуже великі деталі - рами і кузова автомобілів, деталі фюзеляжів і шасі літаків, елементи обшивки судів, так і дуже дрібні - деталі годинникових механізмів, радіоламп, авторучок.

До техніко-економічних переваг холодної штампування перед іншими видами обробки металів відносяться: економне використання матеріалу (відходи не більше 15 - 20%); масовий випуск і низька вартість виготовлених виробів з високою точністю розмірів і гарною якістю поверхні; найвища продуктивність обладнання з повною механізацією і автоматизацією виробництва (випуск невеликих деталей досягає 50 - 60 тис. шт. в зміну з одного преса-автомата);можливість отримання порожнистих тонкостінних виробів досить складних форм, що не потребують подальшої обробки їх на верстатах і є готовими взаємозамінними деталями, а не заготовками; простота роботи на штампувальних пресах і можливість обслуговування їх малокваліфікованими робітниками.

Холодна штамповка, дає найбільший ефект у масовому і великосерійному виробництві, успішно застосовується і в умовах дрібносерійного виробництва, при випуску деталей 5 - 10 тис. шт. на рік. Вихідним матеріалом для холодної листовий штампування є листи та стрічки з різних металів і сплавів і неметалічних матеріалів: використовуються слюда, шкіра, фібра, текстоліт, целулоїд, гетинакс та інші пластмаси. Товщина листових матеріалів зазвичай не перевищує 3 - 5 мм.

§ 30. Технологія листового штампування

Операції листового штампування діляться на два основних класи: розділові, в яких одна частина заготовки відділяється від іншої, іформоизменяющие, при яких отримують вироби складної форми за рахунок переміщення елементарних об'ємів матеріалу вихідної заготовки без її руйнування. Застосовують також складальні операції, при яких окремі деталі під тиском штампа з'єднуються у загальний вузол.

До основних резделительным операцій належать відрізку, вирубка і пробивання.

До основних формоизменяющим операцій належать гнучка, витяжка, обтиск, відбортовка, формування.

Різання - послідовне відділення частини заготівлі за прямої або кривої лінії. Різання застосовується зазвичай як заготівельна операція для розкрою листа на смуги заданої ширини, що надходять потім на штампування вирубкою. Різання виконується зазвичай на гільйотинних ножицях з верхнім похилим ножем, розрізаючих лист по прямій лінії; різання заготовок з криволінійним контуром виконують на дискових або вібраційних ножицях (при малій товщині листа). Різка невеликих заготовок (смужок) виконується штампами, встановленими на кривошипних пресах.

Для отримання точної заданої ширини смуги або довжини заготовки ножиці і штампи забезпечуються упорами.

Вирубка - операція одноразової відділення матеріалу від заготовки по замкнутому контуру, причому відокремлювана частина є виробом.

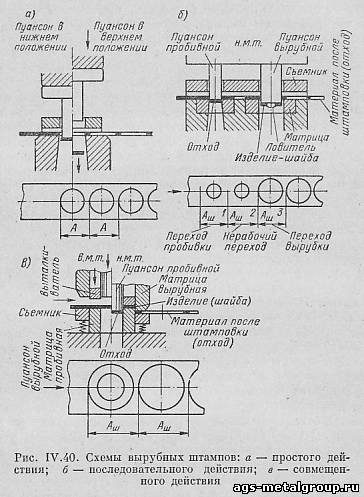

Пробивка - отримання отворів шляхом відділення матеріалу по замкненому контуру всередині деталі. При пробиванні відокремлювана частина є відходом. Відмінність цих операцій полягає тільки в їх призначенні, так як процес деформування металу і пристрій застосовуваних для цих операцій штампів по суті однакові. Вирубку і пробивання (рис. IV.40, а, б) виконують пуансоном, вдавливающим отделяемую частину заготовки в отвір матриці. Робочі крайки пуансона і матриці повинні бути гострими, а зазор між пуансоном і отвором матриці (на сторону) має становити 5 - 10% товщини заготовки.При пробиванні, коли задаються розміри отвори, розміри перерізу пуансона беруть рівними розмірам отвору і розміри отвору матриці збільшують на величину зазору; при вирубці розміри отвору матриці виконують за розмірами вироби, а розміри пуансона - на зазор менше.

Для підвищення точності розмірів штампованих деталей до 3 - 2а класів і чистоти поверхні до 7 - 8-го класів у виробництві годин і точних приладів застосовується зачистка - операція зрізання нерівностей, які залишилися після вирубування або пробивання.

Зусилля, необхідне для виконання вирубки та інших розділових операцій, визначають, множачи площа перерізу одноразово розрізається на питомий опір його зрізу.

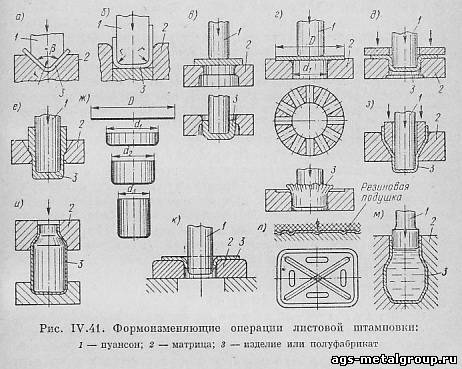

Гнучка - формоизменяющая операція для отримання зігнутої деталі з плоскої заготовки. Гнучка буває одноугловая V-подібна (рис.IV.41, а), двухугловая U-подібна (рис. IV. 41, б) і многоугловая. При згинанні відбувається стиснення внутрішніх шарів металу, прилеглих до пуансона, і розтягування зовнішніх шарів, прилеглих до матриці, в напрямку довжини заготовки. Ці деформації будуть тим більше, чим менше радіус вигину r. Шар металу, що не відчуває ні стиснення, ні розтягування, називається нейтральним.Цей шар розташований приблизно посередині товщини матеріалу, і по його розгорнутій довжині, підрахованою за кресленням деталі, визначається довжина заготовки.

Метал слід тримати перпендикулярно до напряму прокатки, щоб стиск і розтяг від вигину йшло в напрямку волокон металу. При цьому досягаються мінімальні радіуси гнуття.

Витяжка - операція, що перетворює плоску заготовку в порожнисту деталь або напівфабрикат. При витяжці (рис. IV.41, а) плоска заготівля (наприклад, вирубаний диск) під тиском пуансона поступово втягується в отвір матриці. Середня частина, що утворює дно майбутнього ковпачка, опускаючись в отвір матриці, тягне за собою іншу кільцеву частину заготовки - фланець шириною D - d₁ (рис.IV. 41, м).При цьому зайві об'єми металу фланця у вигляді трикутних секторів з товщиною, рівній товщині заготовки, піддаються дії тангенціальних стискаючих напруг і після втягування в зазор йдуть на збільшення висоти стаканчика. Якщо товщина матеріалу значна порівняно з діаметром деталі (рис. IV.41, в), а форма матриці не перешкоджає поступового втягування в неї заготовки, то вплив стискаючих напруг проявиться в деякому потовщенні матеріалу у верхнього (торцевого) краю деталі.При відсутності цих умов стискаючі напруги викликають утворення складок (гофрів), які з'являються на краях заготовки майже відразу після початку витяжки і потім поширюються на всю висоту стінок (рис. 41, м), викликаючи шлюб вироби. Для запобігання цього частину заготовки, що лежить на матриці, утримують спеціальним притискним кільцем (рис. 41, д).

Витяжкою можна виготовляти не тільки циліндричні деталі, але і більш складні за формою: коробчаті, конічні, півсферичні. Піддаються витяжці і напівфабрикати, отримані попередньою витяжкою (рис. 41, з). Витяжка за один перехід регламентується міцністю вытягиваемого стаканчика. Спроба втягнути в матрицю занадто велику за розмірами заготівлю призводить до відриву дна. Можливість витяжки визначається коефіцієнтом витяжки m₁ представляє собою відношення діаметра вытягиваемого ковпачка d₁ до діаметру заготовки D (рис. 41, м). Цей коефіцієнт повинен бути не менше 0,5 - 0,6.Якщо він за розрахунком виходить менше, то деталь витягають за два і більше переходу (рис. 41, ж), при цьому коефіцієнт витяжки m₂ = d₂/d₁, m₃ = d₃/d₄ і т. д. приймають не менше 0,7 - 0,8. Знаючи коефіцієнти витяжки, можна визначити і операційні розміри напівфабрикатів: d₁ = Dm₁; d₂ = d₁m₂ і т. д. При необхідності отримати порожнисте виріб з тонкими стінками (до 0,1 мм і менше) і великої висоти застосовують витяжку з утонением матеріалу (рис. 41, е), при цьому величина зазору береться менше вихідної товщини матеріалу. Товщина дна деталі при цьому залишається незмінною.Зусилля витяжки наближено можна визначити, помноживши площу поперечного перерізу вытягиваемого ковпачка на межу міцності металу.

Обтиск - операція звуження кінцевій частині порожнистих або об'ємних деталей шляхом обтиснення матеріалу штампом зовні конічної матриці (рис. 41, в).

Відбортовка та разбортовка - освіта бортів по зовнішньому контуру заготовки або навколо пробитих отворів за рахунок розтягування матеріалу (рис. 41, к). Ці операції виконуються за один або кілька переходів в штампах на пресах або поступовим деформуванням металу роликами (великі деталі).

|

| Категорія: Технологія металів | Додав: 25.09.2016

|

| Переглядів: 3979

| Рейтинг: 0.0/0 |

|