| Статистика |

|---|

Онлайн всього: 5 Гостей: 5 Користувачів: 0

|

|

34. Спеціальні процеси обробки металів тиском

§ 33. Обробка листового металу

До спеціальних процесів обробки тиском листових заготовок належать вальцювання циліндричних обичайок, токарно-давильные роботи, отримання гнутих профілів з листа та стрічки.

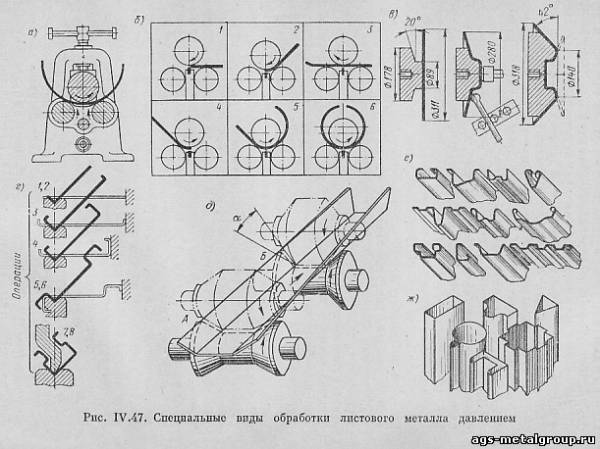

Вальцювання циліндрів-обичайок з листа товщиною 4 - 60 мм, застосовуваних у зварних конструкцій (колони, труби, котли тощо), виконують гнучкою за необхідного радіусу на трехвалковых вальцях. Такі вальці мають верхній холостий валок більшого діаметру і два приводних нижніх валка (рис. 47, а), які обертаються електродвигуном через редуктор. Довжина валків у потужних вальців досягає 6 - 8 м, а діаметр 400 - 600 мм, що дозволяє вальцевать обичайки значних габаритів.

При вальцюванні плоску заготовку з простроганными на кромкострогальном верстаті фасками під зварювання вводять у вальці (рис. 47, б, 1) і кілька підгинають одну сторону (2, 3).

Потім аналогічно підгинають іншу її сторону (4) і після цього остаточно вальці обичайку (5, 6). Переміщення згинального аркуша між валками відбувається під дією сил тертя. Кривизна одержуваного виробу залежить від взаємного положення верхнього і нижнього валків і може змінюватися при підйомі або опусканні верхнього валка натискними гвинтами. Вальцованием можна отримувати також конусні обичайки і кільцеві деталі із смуги, кутової сталі і т. п.

Формоутворення виробів на токарно-давильних верстатах (ротаційне видавлювання) виконується в тих випадках, коли штампування їх економічно невигідна (дрібносерійне виробництво, великі розміри або складний контур деталей). При ротаційному видавлюванні листову заготовку (гурток) деформують обтисненням її на обертовій оправці роликами або жорстким стрижневим давильником з кульовою головкою (рис. 47, в). Ротаційне видавлювання може виконуватися без утонения стінок і з заданим утонением.Заготовки деформують зазвичай в холодному стані, при цьому стоншення стінки за 2 - 3 проходу може досягати 90%. Швидкість видавлювання може досягати 300 м/хв, подачі - від 0,25 до 2,5 мм на оборот шпинделя. Точність розмірів виробів висока і лежить у межах: по товщині стінки від ± 0,05 ± 0,03 мм і діаметром від ± 0,15 до ± 0,03 мм Діаметри оброблюваних сталевих порожнистих виробів досягають 3 м при початковій товщині стінки 25 мм Для змащування давильного ролика при високих питомих тисках, досягають 28 т/см2 застосовують пасту з дисульфата молібдену або цинкову суспензію.

Развальцовку решт в трубних дошках теплообмінних апаратів виробляють сталевим загартованим роликом, отримують обертання від пневмомашинки або переносного електродвигуна, а також запресовуванням вибухом. Гнуті профілі довжиною до 2 - 3 м отримують холодної послідовної гнучкої кутів листової заготовки (рис. 47, г) штампом, що складається з пуансона та матриці на спеціальних згинальних пресах. При більшій довжині листові профілі (рис. 47, е) отримують більш продуктивним процесом - профілюванням сталевої стрічки фасонними роликами на ролико-згинальних верстатах (рис. 47, д).Ці стани безперервної дії являють собою ряд послідовно розташованих клітей з парами приводних роликів, здійснюються поступово зміна форми поперечного перерізу профільованої стрічки без утонения її стінок. На рис. 47, д показаний процес профілювання при проходженні заготовки через дві суміжні пари роликів (верхні ролики зображені штриховими лініями). На другій парі роликів відбувається підгин стінок профілю на кут α. Зміна кута відбувається поступово на ділянці довжини профілю АБ.Величина кута подгибки при переході від першої пари роликів до наступним поступово зменшується внаслідок наростаючого наклепу металу.

Після профілювання в роликах напівфабрикати нерідко зварюють по довжині контактної шовним зварюванням з метою отримання жорстких замкнутих профілів коробчатого, циліндричного та інших перерізів (рис. 47, ж).

Тонкостінні гнуті профілі з товщиною стінки 0,5 мм і більше володіють високою міцністю і жорсткістю при невеликій вазі. Замінюючи більш важкий гарячекатаний прокат (швелери, зетовый та інші профілі), вони є прогресивним матеріалом для металевих конструкцій.

§ 34. Профілювання фасонних поверхонь накатыванием

Метод формоутворення фасонних поверхонь зовнішніх циліндричних деталей шляхом накочування їх обертовим інструментом у холодному стані натомість їх обробки різанням отримав значне поширення. Він широко застосовується для накатування різьб, мелкошлицевых валів, рифлень, клейм і маломодульных зубчастих коліс.До переваг накочування перед обробкою зі зняттям стружки відносяться висока продуктивність (наприклад, при наплив різьби плашками вона в 16 разів вище, ніж при нарізуванні її лерками), низька вартість обробки, економія металу і поряд з цим підвищення механічної та втомної міцності деталей. Більш висока міцність і зносостійкість накатаних деталей обумовлена тим, що волокна металу при формоутворенні, наприклад зубів шестерень, пластичним деформуванням не перерізаються, а вдавлюються; огинаючи контур зубчастої поверхні колеса, одержує при цьому наклеп.

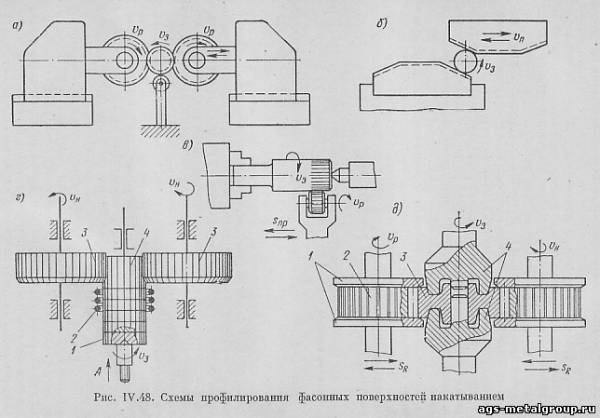

Накочення різьб виконується гвинтовими і кільцевими роликами (рис. 48, а) або плоскими плашками (рис. 48, б) на різьбонакатних верстатах, що розвивають зусилля до 25 т (246 кН). Гвинтові різьбонакатні ролики мають многозаходную різьблення з напрямком підйому протилежним накатываемой нитці. Стикаючись із заготівлею по всій довжині накатки вони поступово вдавлюються в неї завдяки радіальної подачі, утворюючи профіль різьби.На роликових різьбонакатних верстатах, що працюють за схемою поперечної прокатки, накочують різьби діаметром до 120 мм, з кроком до 6 мм, при цьому довжина накатываемой різьблення обмежена шириною різьбонакатних гвинтових роликів (150 мм).

Довгі (до 1200 мм) трапецеїдальних та інші спеціальні різьби з великим кроком (до 8 мм) виконуються поперечно-гвинтової накаткою двома роликами шириною до 100 мм з кільцевим різьбовим або гвинтовим різьбовим профілем на верстатах конструкції ЦНИИТмаша; при цьому продуктивність безперервного накочування надзвичайно висока. Накочення мелкошлицевых поверхонь і рифлень на валиках і рукоятках виконується на звичайних токарно-гвинторізних верстатах (рис. 48, в) за допомогою загартованих роликів-накатников вільно обертаються на осі державки, закріпленої на супорті верстата.

Накочення зубів сталевих шестерень виробляють на зубонакатных станах в холодному стані до модуля 1 - 2 мм і з нагріванням заготовок ТВЧ до модуля 10 мм і більше. Накочується як прямий, так і спіральний зуб на циліндричних і конічних шестернях. Шестерні невеликого діаметра, до 250 мм, з модулем до 3 мм накочують прутковим способом на стані конструкції ЦНИИТмаша двома накатними валками з сталі 5ХНВ (рис. 48, м).Заготівля 1 у вигляді суцільного циліндра або набору окремих дисків встановлюється в центрах супорта стану так, щоб торцева частина верхньої заготовки перебувала на рівні кільцевого нагрівального індуктора 2, розташованого під робочими зубчастими валками 3. Заготівля отримує обертання від ділильної шестерні 4, що знаходиться в зачепленні із зубчастими валками. При включенні індуктора т. в. ч. верхній кінець обертається заготовки нагрівається до 1100 - 1150' З, після чого включається механізм осьової подачі і заготівля починає переміщатися вгору (по стрілці А).Профіль зуба після накатування додатково не обробляється. Час прокатки однієї шестерні становить 9 - 20 сек, замість 8 хв фрезерування зубів такий шестерні на зубофрезерном верстаті.

Великі шестерні, діаметром до 600 мм з модулем до 10 мм, накочують штучним способом (рис. 48 д) на стані ЦБКММ-13. Заготівля 3 перед накатыванием затискається в опорних конусах 4 нижнього приводного столу супорта і верхньої рухомої головки і нагрівається секторним індуктором, встановленим позаду, між валками-накатниками 2, забезпеченими обмежувальними дисками 1. Потім заготівлі і валянням повідомляється узгоджене обертання з певними швидкостями, валки зближуються і, деформуючи нагріту поверхню заготовки, утворюють на ній зуби евольвентного профілю.Час накатування зубів однієї шестерні, за даними ЧТЗ, становить 3,5 хв, економія металу на 1 шт. - 1,5 кг.

Після накатування передбачається чистове фрезерування зубів.

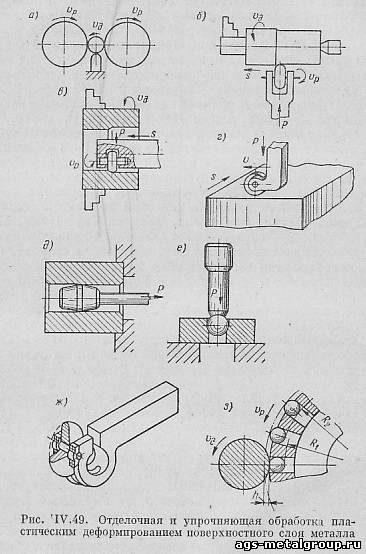

§ 35. Обробна і зміцнююча обробка деталей

В даний час у машинобудуванні все частіше стали застосовувати чистову обробку деталей шляхом пластичного деформування поверхневого шару металу. Основними видами такої обробки (рис. 49) є: прокатування між роликами (а), обкачування зовнішніх циліндричних (б), внутрішніх (у) або плоских (р) металевих поверхонь вільно обертовими роликами або кульками, вигладжування (дорнованіє) отворів простяганням або проштовхуванням невращающегося інструменту дорна (д), калібрування отворів проштовхуванням кульки (е).В результаті холодної пластичної деформації при обкатці або дорновании з'являється наклеп поверхневого шару металу, змінюється його структура і твердість. При цьому мнуться виступи від попередньої напівчистовій або чистової обробки різальним інструментом, заповнюються западини і ризики, що підвищує чистоту поверхні на два-три класу (з 5 - 7-го до 8 - 10-го) і змінює діаметр деталі на величину зім'ятих виступів (0,01 - 0,05 мм), з підвищенням точності розмірів до 3 - 2-го класів.

Поверхнева зміцнююча обробка підвищує втомну міцність деталей на 50 - 100%, а зносостійкість і термін служби деталей у кілька разів.Обкаткою роликами і кульками упрочняют шийки і робочі поверхні прокатних валків, штоків штампувальних молотів, хвостовики канатних барабанів вугільних комбайнів, шийки колінчатих валів та інші відповідальні деталі. Обкачування профільними роликами застосовують для зміцнення складних поверхонь, наприклад западин між зубами шестерень і витками крупномодульных черв'ячних різьб.

Для обкатування і розкатування зовнішніх і внутрішніх поверхонь застосовують однороликовые (одношариковые) (рис. 49, ж) або многороликовые пристосування - накатки, в яких зусилля на ролик створюється потужними пружинами або пневмогідравлічними пристроями, а також кулькові зміцнювачі. В останніх для наклепу поверхні деталі використовується відцентрова сила кульок, що вільно сидять в отворах диска-зміцнювача, швидко обертається на шпинделі пристосування (рис. 49, з). Накатка встановлюється звичайно в супорті токарного верстата.По своїй продуктивності холодна оздоблювальна обробка не поступається шліфуванню і цілком замінює його.

|

| Категорія: Технологія металів | Додав: 26.09.2016

|

| Переглядів: 3338

| Рейтинг: 0.0/0 |

|