| Статистика |

|---|

Онлайн всього: 1 Гостей: 1 Користувачів: 0

|

|

37. Автоматична і напівавтоматична електродугове зварювання

Найбільше застосування має автоматичне зварювання плавким металевим електродом. Деякі сучасні автомати дозволяють при автоматичної зварюванні підтримувати довжину дуги в межах ± 0,2 - 0,3 мм, що неможливо забезпечити при ручному зварюванні.Автоматичне зварювання дає більш стабільну якість шва. При автоматичному зварюванні під шаром флюсу продуктивність підвищується в 2 - 8 разів порівняно з ручним дуговим зварюванням. Значна роль у розвитку автоматичного і напівавтоматичного зварювання належить Інституту електрозварювання ім. Е. О. Патона.

Широко застосовують автоматичне і напівавтоматичне зварювання плавким електродом під шаром флюсу і в середовищі захисних газів.

§ 10. Автоматичне дугове зварювання під шаром флюсу

При зварюванні дуга горить під шаром расплавляющегося флюсу. Флюс насипається на виріб шаром товщиною 50 - 60 мм, в результаті чого дуга горить не в повітрі, а в газовому міхурі, що знаходиться під расплавляемым при зварюванні флюсі та ізольованому від безпосереднього контакту з повітрям. Цього достатньо для усунення розбризкування рідкого металу і порушення формування шва навіть при великих струмах.

При зварюванні під шаром флюсу зазвичай застосовують силу струму до 1000 - 1200 а, що при відкритій дузі неможливо. При збільшенні сили зварювального струму відбувається сильне розбризкування металу і порушення правильного формування шва. Таким чином, при зварюванні під шаром флюсу можна підвищити зварювальний струм у 4 - 8 разів у порівнянні зі зварюванням відкритою дугою, зберігати при цьому високу якість зварювання, хороше формування шва при високій продуктивності.

При зварюванні під шаром флюсу метал шва утворюється за рахунок розплавлення основного металу (близько⅔) і лише приблизно ⅓ за рахунок електродного металу. Зварювання виробів завтовшки до 15 - 20 мм можна виробляти без оброблення крайок. Втрати металу на чад і розбризкування при цьому відносно невеликі - не більше 2% від ваги розплавленого електродного металу. Дуга під шаром флюсу більш стійка, ніж при відкритій дузі.

На рис. 9, а схематично показаний процес автоматичного зварювання під шаром флюсу. Зварювання виробляється голою електродним дротом 4, яка з котушкою 3 подається в зону горіння дуги 1 зварювальною головкою автомата 5, переміщується вздовж шва. Попереду головки з бункера 2 по трубі в оброблення шва надходить зернистий флюс, який розплавляючись в процесі зварювання рівномірно покриває шов, утворюючи тверду кірку шлаку 7. Інша частина флюсу відсмоктується в бункер по трубці 6.

На рис. 9, б схематично даний поздовжній розріз зони зварювання під флюсом. При горінні дуги основний метал 7 і електродний дріт 1 расплавлаются під флюсом 2, який під дією високої температури дуги також розплавляється; в результаті горіння дуги відбувається в газовому міхурі б, оточеному плівкою рідкого шлаку 3, захищає стовп дуги і всю зону зварювання від впливу повітря (див. на малюнку рідкий метал 5 і наплавлений метал 4).

Дуга плавить метал і витісняє його; газовий міхур наповнюється металом електрода і розплавленим основним металом. Метал зварювальної ванни 5 добре перемішується, і зварний шов 4 має досить хорошими механічними властивостями.

Флюс для автоматичного зварювання повинен забезпечити при високій продуктивності зварювання стійке горіння дуги, хороше формування шва, належний хімічний склад, структуру і механічні властивості наплавленого металу і зварного з'єднання.

При плавленні флюсу не повинні виділятися у великій кількості шкідливі гази і дим.

Для автоматичного зварювання застосовують плавлені і керамічні неплавленные флюси. Керамічні неплавленные флюси, запропоновані акад. К. К. Хріновим, являють собою по суті електродне покриття з крупинок - гранул розміром 1 - 3 мм, виготовлених з матеріалів, що входять у звичайні покриття електродів для ручного електродугового зварювання. Крупинки отримують з сирої маси на спеціальній машині - грануляторе і піддають сушці і потім прожаренню при відповідній температурі (300 - 400' С). Середній насипна вага (маса) керамічного флюсу становлять близько 1,5 г/см3 (1,5 т/м3).

Для зварювання маловуглецевих сталей застосовують ряд керамічних флюсів, наприклад До-10 наступного складу (у вагу. %): марганцовая руда 52,0; плавиковий шпат 10,0; кварцовий пісок 28,0; 75-відсотковий феросиліцій марки СІ 75-10,0; рідке скло питомої ваги 1,35 (щільність 1,35 т/м3) від загальної ваги сухої суміші 10,0.

Керамічні флюси забезпечують хороші властивості зварних з'єднань, що дозволяють при використанні дешевої маловуглецевої електродного дроту легувати наплавлений метал - відповідними елементами, наявними у флюсі.

Найбільше застосування в промисловості мають плавлені флюси з високим вмістом МпО (до 45%) при використанні маловуглецевої електродного дроту. Один з кращих плавлених флюсів ОСЦ-45, який представляє собою силікат марганцю МпО·ЅіО₂, до якого для зниження температури плавлення, поліпшення якості і технологічних властивостей додається фтористий кальцій. Крім цих основних складових флюсу в ньому є випадкові домішки і забруднення.

Склад флюсу ОСЦ-45 (в %): 43 - 45 ЅіО₂; 38 - 43 МпО; 6 - 8 СаF₂; до 5 СаО; інше - випадкові домішки.

Напівавтоматична зварка здійснюється за принципово такою ж схемою, тільки при цьому застосовується більш тонка електродна дріт, а напівавтомат подається зварником вручну, вздовж шва виконується.

§ 11. Автоматичні установки для дугового зварювання

Автоматична установка для дугового зварювання має наступні основні частини: зварювальну автоматичну головку, що забезпечує збудження і підтримання дуги, а також подачу дроту в дугу; механізм для переміщення дуги вздовж шва або самої деталі відносно нерухомої головки; джерело електричного струму для живлення дуги; флюсовую апаратуру; розподільний пристрій для управління автоматом.

Найголовнішою частиною автоматичної установки є зварювальна голівка. Зварювальна головка з плавким електродом застосовується з автоматичним регулюванням дуги, головним чином але напрузі, і з використанням принципу саморегулювання - з постійною швидкістю подачі електродного дроту.

У зварювальних головках з автоматичним регулюванням дуги підтримується напруга дуги, тобто довжина дуги. У разі підвищення напруги швидкість подачі дроту підвищується до тих пір, поки не відновиться заданий напруга на дузі, а в разі зниження напруги швидкість подачі дроту зменшується.

У зварювальних головках з постійною швидкістю подачі електродного дроту постійно підтримується величина зварювального струму.Кількість дроту, розплавленої в одиницю часу, залишається незмінним для заданого режиму.

Автомати зі зварювальною головкою з регульованою дугою застосовують для зварювання відкритою дугою і для зварювання під флюсом. Автомати зі зварювальною головкою з постійною швидкістю подачі електродного дроту придатні тільки для зварювання під флюсом.

Автомати, в яких зварювальна голівка знаходиться на візку, передвигаемой уздовж виробу, називаються зварювальними тракторами.

Для зручності зварювання зварювальна голівка автомата може переміщатися вгору, повертатися навколо колонки, а також разом з коромислом в площині, перпендикулярній шву.

При автоматичної зварюванні для отримання міцного зварного з'єднання необхідно забезпечити збереження встановленого положення плавкого електрода по відношенню до зварюваних кромок виробу. З цією метою застосовують спеціальні направляючі або копіюючі пристрої. Автоматичні напрямні пристрої можуть бути прямої дії або з допоміжним двигуном (серводвигуном). Автоматичні напрямні прямої дії зазвичай мають систему роликів, вільно катящихся перед електродом з розбирання зварюваного з'єднання і відповідно направляючих рух електрода.

При використанні зварювальних тракторів застосовують для направлення електрода - самокопірованія, тобто зварювання стикових швів відбувається при вільному русі двох роликів трактора вздовж крайок оброблення шва. Для напряму електрода при автоматичному зварюванні криволінійних швів використовують електромагнітний ролик, закріплений на шарнірній консолі співвісно зі зварювальною головкою і рухається по шаблону (копіру).

Висока продуктивність досягається застосуванням двох, трьох і більше дуг. Двухдуговая зварювання сталі завтовшки 8 - 10 мм виробляється одним проходом зі швидкістю до 120 м. Цей спосіб автоматичного зварювання полягає у використанні двох потужних зварювальних дуг, розташованих в загальному плавильному просторі; перша дуга розташована вертикально, друга кутом нахилена вперед. Значна продуктивність досягається також при автоматичної зварюванні з використанням трифазного струму для харчування зварювальної дуги.

§ 12. Шланговий напівавтомат

Напівавтоматична зварка виконується спеціальними напівавтоматами, часто шлангового типу.

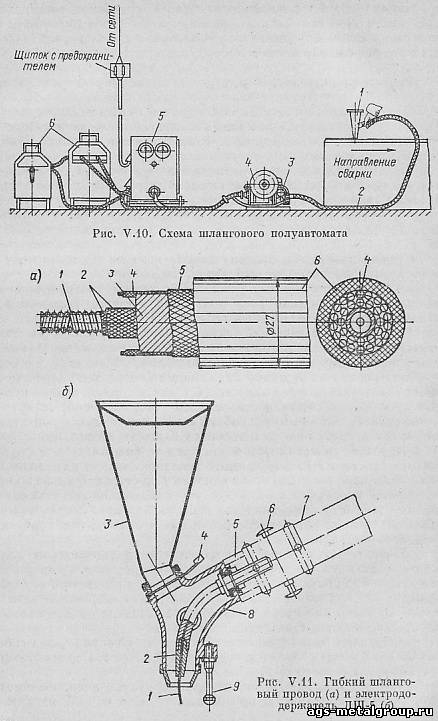

Шланговий напівавтомат (рис. 10) складається з переносного механізму 3, тримача 1 зі спеціальним гнучким шлангом 2, пересувного апаратного ящика з включає апаратурою і електровимірювальними приладами 5. Харчування дуги здійснюється відповідними джерелами. На схемі показаний зварювальний трансформатор з дросельної котушкою 6. Механізм 3 забезпечує подавання електродного дроту з постійною швидкістю, має електродвигун потужністю 0,1 квт. Швидкість подачі дроту може змінюватися в межах 80 - 600 м/год шляхом перестановки зубчастих коліс.Через гнучкий шланг 2 механізмом подається електродна дріт діаметром до 2 мм з касети 4.

Пристрій гнучкого шланга показано на рис. 11, а. Всередині шланга для пропуску електродного дроту з допомогою подаючого механізму є гнучка спіраль 1 із сталевого дроту, відокремлена ізоляцією 2 від струмоведучих мідних дротів 3 зварювального струму і від проводів 4 для ланцюга управління. Зверху струмоведучої частини є бавовняна оплетка 5 і міцна гумова ізоляція 6.

На рис. 11, б наведена схема електродотримача для шланговому напівавтоматичного зварювання. Электрододержатель має алюмінієвий корпус 8 з бункером 3 для сухого зернистого флюсу, ручку 5 для переміщення електродотримача зварювальником вздовж шва і кнопки 6 для пуску та зупинки механізму подачі дроту, вмикання та вимикання струму.

Електродна дріт 1 надходить у зону зварювання через гнучкий шланг 7 і потім через струмоведучий мундштук 2. Подача флюсу регулюється заслінкою 4.

Электрододержатель, переміщуваний вручну, має змінний упор 9, службовець опорою при зварюванні.

Зварювання із застосуванням гнучкого шланга виробляють також автоматами АДШ-500 та ін, в яких замість електродотримача є самохідна головка, переміщає шланг і зварювальну дугу зварюваного виробу.

|

| Категорія: Технологія металів | Додав: 26.09.2016

|

| Переглядів: 2576

| Рейтинг: 0.0/0 |

|