| Статистика |

|---|

Онлайн всього: 1 Гостей: 1 Користувачів: 0

|

|

38. Контактна зварювання

§ 15. Загальні відомості

Контактної зварюванням або електричної зварюванням опором називається процес нероз'ємного з'єднання деталей, здійснюваний при нагріванні їх електричним струмом до розплавлення або до пластичного стану з наступним додатком механічного зусилля.

Деталі поміщають між двома електродами, і при проходженні струму від одного електрода до іншого в місці з'єднання їх відбувається місцевий нагрів до пластичного стану або до розплавлення. Після цього струм вимикають і виробляють стиснення деталей, що і забезпечує їх зварювання.

Сучасні машини для контактного зварювання працюють, як правило, на змінному струмі. Сила зварювального струму застосовується від 1000 до 100 000 а і більше, що забезпечує швидкий нагрів виробів. Час зварювання становить від сотих часток секунди до кількох десятків секунд.

Для контактного зварювання використовують трансформатори, що знижують мережеве напруга 220, 380 в до напруги в 1,5 - 12, необхідного для створення відповідної сили зварювального струму. Трансформатор зазвичай вбудовується в машину і конструктивно представляє з нею одне ціле.

Контактна зварювання застосовується трьох основних видів; стикове, точкове, шовна. Для кожного виду зварювання існують спеціальні машини.

§ 16. Стикова зварювання

Стикового зварюванням виробляють з'єднання труб, рейок, різних деталей в машинобудуванні. По всій поверхні зіткнення зварюваних деталей забезпечується міцне з'єднання. Стикова зварювання здійснюється із застосуванням спеціальних машин ручного або автоматичного дії двома способами: без оплавлення торців зварюваних деталей і з оплавленням.

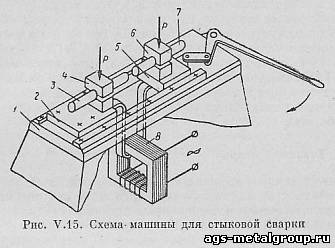

Зварювані деталі 3 і 7 (рис. 15) поміщають між затискачами 4 і б, підключені до вторинної обмотки трансформатора 8. Одну з плит 2 нерухомо закріплюють на станині 1 і ізолюють від неї, а іншу плиту 5 можна переміщати по напрямних станини. Переміщення плити разом із закріпленою деталлю здійснюється в машинах з допомогою важеля, штурвалу, пружин, а при зварюванні деталей значного розміру - з допомогою механічних, гідравлічних або пневматичних пристроїв.

При контактному стиковому зварюванні опором зварювані деталі, попередньо пригнані один до одного, наводяться в зіткнення і при вступі струму відбувається нагрівання деталей до пластичного стану. Після нагріву струм вимикають і стискають зварювані деталі. Цей спосіб не має широкого застосування, зважаючи на необхідність ретельної підготовки поверхонь зварюваних деталей і точного визначення температури нагріву.

Стикове зварювання оплавленням застосовується для зварювання деталей великого перерізу. Зварювання виробляється переривчастим і безперервним оплавленням.

При переривчастому оплавлення спочатку вмикають струм і призводять деталі в короткочасне зіткнення, а потім роз'єднують їх на невелику відстань. Ця операція повторюється кілька разів. При роз'єднанні деталей відбувається розмикання зварювального струму силою в кілька тисяч ампер, в результаті чого відбувається нагрівання і розплавлення торців деталей, після чого виробляють стискування деталей.

Зварювання безперервним оплавленням проводиться наступним чином: включається трансформатор, деталі зближуються при невеликому тиску, стикаючись в окремих точках. Струм, проходячи через точки дотику при безперервному зближення деталей, виділяє велику кількість тепла і нагріває метал. В результаті відбувається місцеве розплавлення і випаровування металу, який разом з оксидами викидається назовні в площині стику. Після достатнього нагрівання проводять швидке стиснення деталей.Для деталей, схильних до гартування і утворення тріщин, застосовують зварювання оплавленням з підігрівом, при якій зменшується швидкість охолодження деталі після зварювання.

Припуск на розплавлення і осідання круглої деталі становить 0,2 - 0,4 діаметра; швидкість оплавлення 0,8 - 2,5 мм/сек; зусилля для опади металу 2 - 8 кГ/мм2 (19,6 - 78,4 МПа).

Одна з різновидів стикового зварювання - пресова зварювання за способом Ігнатьєва, має велике значення для виготовлення різального інструменту (рис. 16). При цьому способі зварювання струм проходить паралельно поверхні стику, що забезпечує нагрів по всій товщині виробу.

§ 17. Точкове зварювання

Точкове зварювання застосовується для нероз'ємних з'єднань деталей внахлестку з тонкого листового металу (товщиною 0,2 - 8 мм), для з'єднання штампованих профілів, зварювання стрижнів або зварювання стрижнів до листів та ін.

Метод точкової зварювання полягає в нагріванні зварюваних деталей при проходженні струму від одного електрода через деталі до іншого. Відбувається швидкий нагрів і розплавлення металу в зоні зварювання з утворенням «ядра» зварювальної точки, має чечевицеподібних форму розміром зазвичай 2 - 12 мм. Тиск, прикладена до електродів, ущільнює метал зварювальної точки і забезпечує міцне з'єднання.

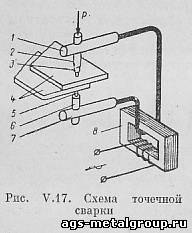

На рис. 17 показана схема точкового зварювання. Зварювані листи 4 затискають між верхнім 3 і нижнім 5 електродами зварювальної машини, до яких через електродотримачі 2 і 6 та хоботи 1 і 7 підведений струм від трансформатора 8. Нижній хобот робиться нерухомим, а верхній рухомим; при зварюванні верхній хобот створює тиск на зварювані листи.

Питомий тиск повинен бути достатнім для подолання жорсткості листів, здійснення необхідної пластичної деформації при зварюванні і становить від 2 до 10 кГ/мм2 (20 - 100 МПа). Час зварювання становить 0,01 - 1,5 сек. Нагрівання зварюваних деталей повинен забезпечити отримання зварної точки діаметром, що перевищує в 2 - 3 рази товщину найбільш тонкого елемента зварного з'єднання.Діаметр точки дорівнює 0,9 - 1,2 діаметра електрода. Мідні електроди для точкового зварювання зазвичай охолоджується проточною водою.

При точкової зварюванні поверхні деталей повинні бути ретельно очищені механічним або хімічним (травленням в лугах) способом, так як при точкової зварюванні видалити забруднення з зони зварювання неможливо. Для точкового зварювання застосовують різноманітні машини. Точкове зварювання може бути односторонньої і двосторонньої в залежності від розташування електродів по відношенню до зварюваних деталей.

При односторонньому зварюванні струм проходить від електрода через верхній лист до нижнього і у місці зіткнення листів відбувається зварювання. Для збільшення сили струму при проходженні його через нижній лист під ним поміщають мідну прокладку. Для масового виробництва використовують багатоточкові машини з односторонньою зварюванням, на яких одночасно зварюють до 50 точок у хвилину.

Точкові машини виготовляють з радіальним і прямолінійним переміщенням верхнього електрода.

Різновидом точкового зварювання є рельєфна зварювання, при якій заздалегідь выштамповывают в листі виступи в місцях, що підлягають зварюванню. Листи закладають в прес, підводять струм, і метал швидко розплавляється в місцях дотику виступів.

Є машини для точкового зварювання, в яких струм подається з перервами між окремими імпульсами. Такі машини мають спеціальні переривники струму, які працюють за заздалегідь заданим режимом і забезпечують зварювання металу значної товщини, збільшують термін роботи електродів, усувають можливість загартування металу.

§ 18. Шовна зварювання

Шовного (роликового) зварюванням зварюють різні вироби з тонкої листової сталі і кольорових металів і сплавів. Роликова зварювання - різновид точкового зварювання, при якій точки ядра перекривають одна одну і створюють суцільний шов; замість стрижневих електродів застосовують електроди у вигляді роликів, катящихся по шву.

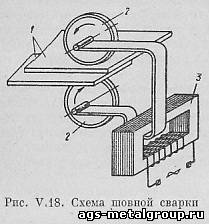

При шовного зварювання (рис. 18) зварювані деталі 1 поміщають між двома обертовими роликами (електродами) 2, через які надходить струм від трансформатора 3 для нагріву і розплавлення металу. Цими ж роликами проводиться осаду нагрітого металу при русі вздовж шва. Товщина зварюваних листів повинна бути в середньому 0,3 - 3 мм При зварюванні аркушів товщиною 2 ± 2 мм зі швидкістю 0,8 - 1,0 м/хв стиснення роликів сягає до 450 кГ/мм2 (4500 МПа), тривалість імпульсу струму 0,16 - 0,24 с, тривалість паузи 0,08 - 0,12 сек.

Застосовують два основних способи шовного зварювання - з безперервною подачею струму і з переривником. Найбільше застосування має зварювання переривачів, що забезпечує сталість процесу і висока якість з'єднання. При такій зварюванні ролики безперервно переміщаються, обертаючись з постійною швидкістю, а струм подається з перервами між окремими імпульсами, здійснюваними за допомогою игнитронных запобіжників.

Окремі точки (ядра), що утворюють шов, перекривають один одного не менше ніж на половину їх довжини, причому довжина окремої точки коливається в межах 3 - 8 мм.

Є різноманітні конструкції шовних машин, що розрізняються розташуванням роликів. В машинах для повздовжньої зварки ролики обертаються вздовж консолей машини, а в машинах для поперечного зварювання ролики обертаються в площині, перпендикулярній осі консолей.

|

| Категорія: Технологія металів | Додав: 26.09.2016

|

| Переглядів: 2193

| Рейтинг: 0.0/0 |

|