§ 30. Холодна зварка

Холодна (пресова) зварювання высокопластичных металів (алюмінію, міді, срібла, титану та ін) проводиться без підігріву під великим тиском, що супроводжується їх пластичної деформацією; при цьому атоми з'єднуються деталей зближуються на таку ж відстань, на якому вони знаходилися всередині металу. Холодна зварка застосовується зазвичай для отримання з'єднань встик і внахлест. Питомий тиск на робочу поверхню пуансона становить 30 - 100 кГ/мм2 (300 - 1000 МПа).

При зварюванні аркушів товщиною 0,2 - 15 мм з высокопластичных металів зварювані поверхні повинні бути ретельно очищені і знежирені. Холодна зварка застосовується головним чином для зварювання листів, тонкостінних труб, інструментів, проводів та ін

Форма пуансонів підбирається в залежності від виду з'єднання. При точкової зварюванні використовують циліндричні, прямокутні і фасонні пуансони. При шовного зварювання застосовують ролики діаметром 50δ (δ - товщина листа). Необхідний тиск забезпечується гвинтовими, гідравлічними; важільними і ексцентриковими пресами.

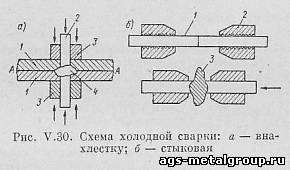

На рис. З0 наведена схема холодної зварювання. Пуансон 2 під дією преса занурюється в зварювані алюмінієві деталі 1 на глибину 70 - 80% товщини деталі. Пуансон переміщається в сталевих напрямних 3 склянках, які своїм тиском усувають випучіваніе металу. В місцях дотику пуансона з металом відбувається значна деформація, і деталі в площині АА зварюються.

При зварюванні встик (рис. З0, 6) стержні 1 затискають сталевими губками 2, мають насічки щоб уникнути прослизання стрижнів. При стисненні відбувається зварювання стрижнів; утворився грат 3 легко видаляється.

§ 31. Зварювання тертям

Зварювання тертям застосовується для з'єднань встик стрижнів, труб, інструментальних заготовок, для приварки днищ газових балонів та ін. Після нагріву торців деталей виробляють їх осідання, в результаті чого отримують міцне нероз'ємне з'єднання. Промисловість виготовляє спеціальні верстати для зварювання тертям.

Зварювання тертям має ряд переваг перед іншими способами зварювання: простота і надійність процесу; можливість автоматизації; незначне споживання потужності і енергії; надійність зварювання різних металів (бронза - сталь, мідь - сталь та ін).

Для зварювання тертям при монтажі обладнання у разі відсутності необхідного зварювального обладнання можна використовувати токарні верстати.

Продуктивність машини МП-1 для зварювання тертям становить 150 зварок в годину сталевих деталей, у яких діаметр поверхні тертя дорівнює 10 - 22 мм.

§ 32. Зварювання струмами високої частоти і електронним променем

Зварювання струмами високої частоти. Метал нагрівають индуктированным струмом і потім деталі зварюють із застосуванням тиску або плавлення. Виріб поміщають в індуктор, який представляє собою звичайну котушку з мідної трубки, охолоджуваній водою, з невеликим числом витків. При пропущенні струму високої частоти індуктор утворює змінне магнітне поле тієї ж частоти, яке створює вторинні индуктированные струми у виробі, вміщеному в індуктор.

Зварювання електронним променем.Сутність зварювання полягає в нагріванні виробу бомбардуванням його поверхні пучком електронів в вакуумированном до 1 х 10⁻⁴ - 1 х 10⁻⁵ мм. рт. ст. просторі. Електрони імітуються з катода спеціальної електроннопроменева гарматою і прискорюються високою напругою. Електрична система збирає потік електронів в пучок. Магнітна лінза остаточно формує гострий промінь, і струмінь електронів направляється до місця зварювання. В результаті локалізації великої потужності в невеликому обсязі метал швидко розплавляється.Цей спосіб особливо цінний для зварювання тугоплавких металів: вольфраму, молібдену, титану та інших металів і сплавів.

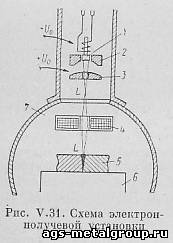

На рис. 31 наведена схема електроннопроменева установки. У вакуумовану камері 7 (вакуум ~ 10⁻⁵ мм рт. ст.) знаходяться наступні елементи: катод 1, фокусуючий наконечник 2 (з вольфраму або з гексаборида лантану), який разом з анодом 3 має форму увігнутої лінзи для створення більш зібраного потоку електронів; анод, розташований на відстані 3 - 10 мм від катода; електромагнітна лінза 4 і зварювана деталь 5, закріплена на столі 6.

Між катодом і анодом створюється прискорює напруга (10 000 - 30 000 в) для утворення потоку електронів у виді пучка, що проходить через отвір анода і потім через електромагнітну котушку 4. Остання перетворює потік електронів у тонкий промінь, який утворює на деталі бомбордируемое пляма розміром до 1 мм2.

Процес зварювання можна регулювати зміною параметрів режиму зварювання: електронного струму, напруги, переривання променя і зміною швидкості його переміщення по виробу. Электроннолучевые установки для зварювання деталей застосовуються на ряді промислових підприємств.

§ 33. Ультразвукова зварка

Зварювання здійснюється з використанням ультразвукових коливань металів частотою 15 - 170 кгц і, крім того, проводиться стискування деталей з заданими зусиллями. У місці зварювання виникають значні сили тертя, що підвищують температуру металу, що сприяє пластичної деформації мікровиступів; відбувається дроблення поверхневих плівок, що забезпечує переміщення атомів металу при значно меншому тиску, ніж при холодної зварюванні. В зоні контакту при цьому утворюється міцне нероз'ємне з'єднання деталей.

Ультразвукову зварку застосовують для зварювання внапусток виробів з листів товщиною до 1 мм, з высокопластичных металів (алюмінію, міді, нікелю, цирконію, аустенітних сталей) методом точкового і роликового зварювання.

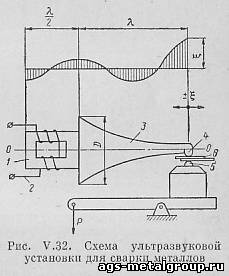

На рис. 32 наведена схема ультразвукової установки для зварювання металів. Магніто-стрикционный вібратор 1 (перетворювач) являє сердечник з навитої обмоткою, що живиться від високочастотного генератора. До вібратора кріпиться (зазвичай пайкою) хвилевід 3, має конічну або криволінійно-конічну форму. Наконечник 4 хвилеводу зроблений з твердої інструментальної сталі. Між наконечником і опорним електродом 5 затискається свариваемое виріб 6, що перебуває під тиском важільно-пневматичної і важільно-вантажний системи.

При подачі напруги на котушку 2 вібратор здійснює коливання вздовж осі ОО і передає їх хвилеводу (λ - довжина хвилі звукових коливань; ξ - амплітуда коливання наконечника).

Ультразвукове зварювання забезпечує з'єднання тонких листів без розплавлення металу з незначною їх деформацією. Міцність такого з'єднання майже дорівнює міцності основного металу.

§ 34. Дифузійне зварювання металів у вакуумі

Дифузійне зварювання проводиться в спеціальній вакуумній камері при розрідженні 10-3 - 10⁻⁵ мм. рт. ст. У вакуумній камері виріб піддається нагріванню т. в. ч. (для стали 900 - 1200' З) і стиску в місцях зварювання під тиском 2 - 5 кГ/мм2 (20 - 50 МПа) гідроциліндрів.

Зважаючи на те, що зварювання проводиться у вакуумі, можна зварювати деталі з однорідних і різнорідних металів. Хімічний склад крім дифузійної зони зварного з'єднання практично не змінюється. При зварюванні у вакуумі метал з поверхні, як правило, не покривається окисленої плівкою, а деякі з наявних на металі плівок видаляються. Сполучаються поверхні деталей перед зварюванням необхідно ретельно очищати.

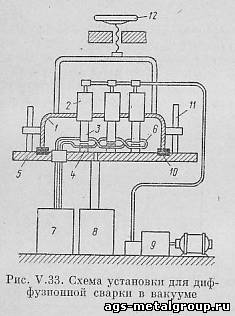

На рис. 33 наведена схема установки для дифузійного зварювання у вакуумі. У вакуумній камері встановлені на підставці 4 деталі піддають нагріванню високочастотним індуктором 6 від лампового генератора 7 і стиску жаростійким штоком гідроциліндрів 3 2. Тиск в гідроциліндрах здійснюють масляним насосом 9. Для герметизації камери кожух 1 з ущільненням з вакуумної гуми 10 встановлюють на столі 5. Вакуум у камері забезпечується системою насосів 8. Кожух піднімається вгору по напрямних 11 за допомогою гвинта 12.

§ 35. Плазмова обробка металів

Плазмова обробка металів застосовується для плавки, різання, зварювання та наплавлення тугоплавких металів (молібдену, танталу, вольфраму, цирконію та ін.).

Плазма являє собою масу хаотично рухаються оголених ядер і відірваних від них електронів - іонізований газ. Плазмовий стан речовини є джерело енергії з особливо високою температурою. В лабораторних умовах під керівництвом акад. Л. А. Арцимовича отримана температура близько 40 000' Пн. Для практичних цілей така висока температура не потрібно.

Плазмова струмінь виходить при дуговому розряді між електродами при обтисненні стовпа (наприклад, продуванням газу) зазвичай аргону або суміші аргону з іншим газом. Особливо велике значення має центральна струмінь полум'я, звана плазмовим шнуром, у якому частки рухаються з величезною швидкістю, тягнучи за собою свіжі шари іонізованого газу. Освіта плазмового шнура відбувається при стисненні полум'я магнітним полем дуги або зовнішнім охолоджувачем.Ступінь іонізації в плазмовому шнурі досить значна, надлишковий тиск дуже велика, температура плазмового полум'я становить 10 - 15 тыс.'С, тиск газу 2 - 3 ат, струм 400 - 500 а, швидкість струменя більше 15 000 м/с. Розплавлення сопла не відбувається, знаходження шнура в теплоізолюючих кільцевих шарах малоионизированного газу та холодної тонкої плівки газу, ковзної по мідним стінок сопла, охолоджуваного водою.

Потужність плазмового струменя і напруга дуги регулюються розташуванням електрода в каналі.

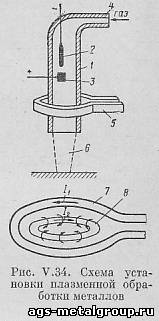

Для зварювання використовують різні установки (рис. 34). Електроди 2 і 3 знаходяться в кварцовому циліндрі 1. Між електродами утворюється дуга, що створює первинну іонізацію газу, що надходить через отвір 4. При надходженні іонізованого газу в площину високочастотного індуктора 5 (20 - 80 мггц) в поле його дії утворюються неперервні потоки кільцевих плазмоидов, що представляють собою кільцевої розряд, стискається його власним магнітним полем.При використанні високочастотних пальників, в яких система індуктора 7 і газове кільце 8 стають трансформатором (індуктор 7 є первинною обмоткою з його струмом і плазмоид 8 - вторинним витком з еквівалентним струмом I₂), створюється потік високочастотної плазми (на малюнку не показаний).

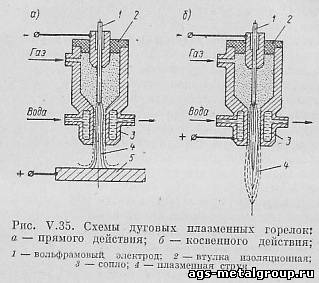

Для зварювання, різання, плавки металів успішно застосовують дугові плазмові пальники (рис. 35): прямої дії для обробки металів і непрямого дії для обробки діелектричних і напівпровідникових матеріалів.

Дуга збуджується в середовищі аргону [тиск 3 - 4 ат (0,3 - 0,4 МПа)] між вольфрамовим електродом (катодом) і соплом (анодом), охолоджувані водою. Сопло має отвір для виходу з камери плазмового струменя, що представляє потік іонізованих частинок газу з температурою 10 000 - 18 000' Пн.

§ 36. Зварювання пластмас

Термореактивні пластмаси при нагріванні руйнуються (обвуглюються) і зварюванні не піддаються, а термопластичні пластмаси (термопласти) піддаються зварюванні.

Термопласти не мають різко вираженої температури плавлення; вони мають коефіцієнтом теплового розширення, в 5 - 6 разів перевищує коефіцієнт теплового розширення металу. При високій температурі нагріву термопласти втрачають свої фізичні властивості і переходять з твердого стану в пластичне, а потім у в'язко-текучий стан. Процес зварювання термопластів значно складніше, ніж зварювання металів.

Нагрівання пластмас для зварювання необхідно проводити рівномірно і швидко, не допускаючи перегріву і недогріву.

Зварні з'єднання пластмас такі ж, як і металів: стикові, кутові, таврові, внахлестку. При стиковому з'єднанні оброблення крайок здійснюється під кутом 60 - 70' Пн.

Застосовуються наступні способи зварювання пластмас.

Зварювання нагрітим газом.Нагрівання оброблення крайок деталей зазвичай здійснюють гарячим стисненим повітрям (250 - 280' С), нагрітим в спеціальних електричних або газових пальниках. Для усунення окислення пластмас іноді нагрівання проводять гарячим стисненим азотом або вуглекислим газом. Викривлення зварюваних деталей знижується струменем газу невеликого перерізу 3 - 5 мм. Температуру електронагріву повітря регулюють реостатом або індуктивним опором.

Зварювання нагрівальним елементом (контактним теплом). Джерелом нагрівання служить металевий елемент, що нагрівається електричним струмом, розташованим між зварюваними деталями. Після нагріву пластмаси до розм'якшення видаляють нагрівальний елемент, а розм'якшені поверхні деталей стискають і отримують міцне з'єднання.

Зварювання струмами високої частоти.Цей спосіб полягає в нагріванні виробу у високочастотному електричному полі і стиску деталей після їх розігріву до пластичного стану. Продуктивність зварювання т. в. ч. в 5 разів перевищує продуктивність інших способів зварювання; міцність з'єднання відповідає міцності основного матеріалу.

Зварювання пластмас здійснюється також методами тертя і ультразвуком аналогічно зварюванні металів. При ультразвукової зварюванні на відміну від зварювання металів коливання виробляють в напрямку прикладання тиску, перпендикулярно до зварюваної поверхні виробу.

Для зварювання пластмас т. в. ч. випускаються спеціальні зварювальні машини.

|