§ 30. Фрезерування та основні типи фрез

Фрезерування - один з найпродуктивніших і найпоширеніших способів обробки металів різанням.

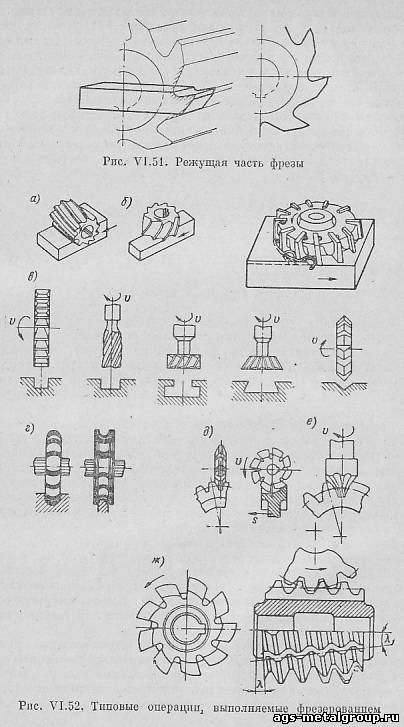

Фреза представляє собою різальний інструмент, що володіє декількома зубцями, причому кожний з них можна розглядати як різець (рис. 51). При фрезеруванні головне (обертальний) рух здійснює фреза, а рух подачі - заготівля, рідше фреза.

Фрезерування здійснюється обробка площин, пазів, фасонних поверхонь, розрізання металу. Є фрези для обробки тіл обертання, різьблень і зубів зубчастих коліс. Основні типові операції, виконувані фрезеруванням з застосуванням різного типу фрез, показані на рис. 52.

По конструкції фрези поділяються на такі:

а) цілісні, виготовлені повністю з високоякісного інструментального матеріалу;

б) напайнимі, виготовлені з конструкційних сталей, причому на робочі частини зубів напаиваются пластинки з високоякісних інструментальних матеріалів. Ці фрези більш трудомісткі у виготовленні, менш міцні, але більш економічні. Напайними зазвичай виготовляються фрези середніх розмірів, оснащені пластинками з швидкорізальної сталі або твердих сплавів;

в) набірні, що складаються із корпуса, виготовленого з легованої конструкційної сталі, і вставних швидкорізальних або твердосплавних зубів-ножів, що закріплюються в корпусі фрези механічними засобами (клинами, штифти і т. д,). Набірними виготовляються великі фрези.

За призначенням фрези поділяються на такі типи: циліндричні (рис. 52, а) і торцеві (рис. 52, б) для обробки площин; дискові, кінцеві, пазові та кутові (рис 52, в) для обробки канавок і пазів; фасонні для обробки фасонних поверхонь (рис. 52, м); дискові модульні (рис.52, д) і пальцеві (рис. 52, е) для обробки зубів зубчастих коліс.

На спеціальних фрезерних (зуборізних) верстатах використовують черв'ячні фрези (рис. 52, ж), а на спеціальних резьбофрезерных - різьбові.

§ 31. Елементи фрез

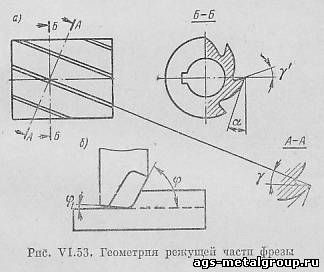

Фреза складається з корпусу (тіла) і ріжучих зубів. Кожен ріжучий зуб фрези має такі ж елементи і кути, як і різець. Геометричні елементи різальної частини фрези показано на рис. 53, а.

Головний передній кут γ розглядається в площині, нормальній до головної ріжучої кромки і проходить через дану точку (переріз А - А).Іноді передній кут задається в площині, нормальній до осі фрези, γ'. Для фрез із швидкорізальної сталі передній кут приймається в межах 10 - 20. Головний задній кут α розглядається в площині, нормальній до осі фрези (переріз Б - Б). Іноді задній кут задається в нормальному перерізі до головної ріжучої кромки αn. Для фрез із швидкорізальних сталей αn коливається в межах 10 - 30.

Торцеві фрези характеризуються також кутами в плані (рис. 53, б) і кутом нахилу головної різальної кромки. Головний кут в плані φ найчастіше дорівнює 60. Допоміжний кут в плані φ₁ для торцевих фрез становить 2 - 10. Кут нахилу головної різальної кромки в торцевих твердосплавних фрез λ = 0 ÷ + 15.

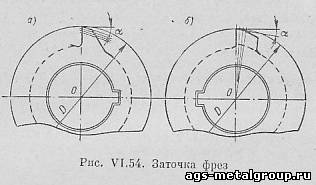

Заточування фрез виконується по передній або задній поверхні. Фрези, затачиваемые по задній поверхні (рис. 54, а), мають плоску (прямозубі фрези) або циліндричну (гвинтові фрези) задню поверхню і називаються фрезами з гострим зубом. Ці фрези прості у виготовленні і легко перетачиваются. Крім того, по мірі перетачивания міцність зуба збільшується.

У фрез, заточуваних по передній поверхні (рис. 54, б), задня поверхня виконана по до архімедового спіралі, що дозволяє зберігати профіль зуба при його перетачивании. Однак міцність зубців при цьому знижується. Такі фрези називаються фрезами з затылованным зубом.

Фасонні, модульні і гвинтові фрези робляться зазвичай з затилованнимі зубами, решта - з загостреними.

§ 32. Елементи різання

При фрезеруванні, так само як і при інших видах обробки, режими різання характеризуються швидкістю різання, величиною подачі та глибини різання, а крім того, шириною фрезерування (рис. 55).

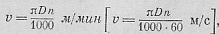

Швидкістю різання υ при фрезеруванні називається окружна швидкість найбільш віддалених точок різальних зубів фрези. Вона може бути обчислена за формулою:

де D - зовнішній діаметр фрези, мм; n - число оборотів фрези в хвилину.

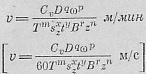

Експериментальні дослідження показують, що в загальному випадку швидкість різання, що допускається ріжучими властивостями фрези, може бути підрахована за формулою:

де Cυ - коефіцієнт, що характеризує механічні властивості металу; D - діаметр фрези, мм; Т - стійкість фрези в хв; Sz - подача на один зуб фрези, мм/зуб; t - глибина різання, мм; В - ширина фрезерування, мм; z - число зубів фрези; ω - кут нахилу гвинтової канавки фрези; r, n, q, p, m, x, y - показники ступенів (вибираються в залежності від типу фрези).

Значення коефіцієнта Cυ і показників ступенів приймаються за відповідними довідниками.

Шар металу, що знімається за один прохід фрези, називається глибиною різання t. Вона вимірюється в мм (рис. 55).

Величина переміщення деталі відносно осі фрези називається подачею S.

При фрезеруванні розрізняють три значення подач: подача на зуб Sz - величина переміщення заготовки відносно фрези за час її повороту на один зуб (мм/зуб); подача на оберт So - величина переміщення заготовки відносно фрези за один її оборот (мм/об); хвилинна подача Sм - швидкість переміщення заготовки відносно фрези (мм/хв).

Подачі при фрезеруванні пов'язані між собою наступною залежністю; Sm = Son = SzZ · n мм/хв, де z - число зубів фрези; n - число оборотів фрези в хвилину.

Товщина стружки при фрезеруванні - величина змінна. Кожен зуб фрези виконує роботу тільки під час незначної частини обороту; більшу частину обороту він проходить не беручи участь у процесі різання. При цьому зуб охолоджується, що позитивно впливає на його стійкість. Для продовження стружкообразования зуб повинен знову врізатися в зрізаючу шар.

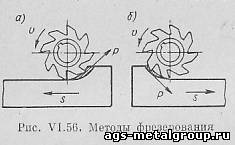

Якщо напрямку обертання фрези і переміщення заготовки не збігаються (рис. 56, а), навантаження на зуб збільшується поступово, так як товщина зрізу змінюється від нуля при вході зуба в оброблюваний метал до максимуму при виході зуба з металу. Такий метод фрезерування називається зустрічним фрезеруванням. Зуб працює під кірки, надломлюють і викидає її з зони різання, що дуже важливо при обробці деталей, що мають ливарну кірку або окалину.Недолік зустрічного фрезерування полягає в тому, що зусилля різання р, спрямоване вгору, прагне відірвати деталь від столу, що при великих перетинах зрізу призводить до вібрації і погіршення чистоти поверхні.

Якщо напрямку обертання фрези і переміщення заготовки збігаються (рис. 56, б), зуб відразу піддається максимальному навантаженні.Зусилля різання Р притискає заготовку до столу. Велика забрудненість і твердість кірки призводять до різкого зниження стійкості фрези.Але при відсутності кірки, як показала практика, цей спосіб фрезерування, званий попутним, забезпечує велику стійкість фрези, кращу чистоту обробленої поверхні і меншу витрату потужності.Однак попутне фрезерування можливо тільки на тих верстатах, які мають спеціальні пристрої для усунення зазору в парі гвинт - гайка.

Максимальна товщина стружки (товщина зрізу) амах в обох випадках дорівнює амах = Sz sinψ, де ψ - кут контакту фрези з деталлю (рис. 55).

Площею перерізу стружки Fmax називається добуток ширини фрезерування на максимальну товщину стружки Fmax = Bαmax = BSz sinψ

§ 33. Сили різання та потужність

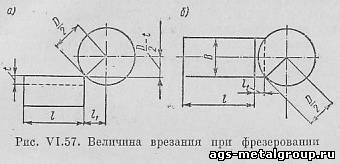

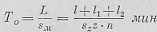

Основний час при фрезеруванні (рис. 57) визначається за формулою:

де Ь - загальна довжина проходу фрези в напрямку подачі, мм; l - довжина фрезеруемой поверхні, мм; l₁ - шлях врізання фрези, мм; l₂ - перебег фрези, мм; Sm - хвилинна подача, мм/хв; Sz - подача на один зуб, мм; z - число зубів фрези; n - число оборотів фрези в хвилину.

Величина врізання при фрезеруванні циліндричною фрезою (рис. 57, a) визначається за формулою l₁ = √t(D-t), де t - глибина різання, мм; D - діаметр фрези в мм.

Величина врізання при симетричному фрезеруванні торцевої фрезою (рис. 57, б) визначається за формулою l₁ = 0,5(D-√D2-В2), де В - ширина фрезеруемой поверхні.

Величина перебега l₂ береться від 1 до 5 мм в залежності від діаметра фрези.

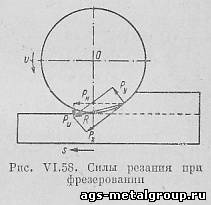

В процесі фрезерування на кожен зуб фрези діють сили різання, напрямок і величина яких різні в залежності від характеру фрезерування і напрямку подачі. Для прямозубой циліндричної фрези сумарну рівнодіючу силу опору шару, що зрізається R можна розкласти на дотичну або окружну Pz і радіальну Py або горизонтальну Ph і вертикальну Pυ (рис. 58) складові.

При фрезеруванні фрезою з гвинтовим зубом утворюється ще осьова складова, напрямок якої залежить від напрямку спіралі фрези.

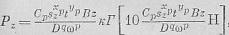

Окружна сила різання Pz визначається за формулою:

де Cp - коефіцієнт, що характеризує матеріал і умови обробки; t - глибина фрезерування, мм; Sz - подача на один зуб фрези, мм; В - ширина фрезерування, мм; z - число зубів фрези; D - діаметр фрези в мм.

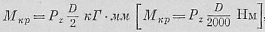

За тангенціального зусилля Pz визначають крутний момент на шпинделі верстата:

де D - діаметр фрези в мм.

По крутному моменту можна визначити потужність, що витрачається на різання, і провести розрахунок шпинделя і фрезерної оправки на міцність.

|