§ 19. Плавка сталі в електродугових печах

Більш задовільна атмосфера електричних печей і високі температури дозволяють виплавляти в них сталі високої якості з низьким вмістом шкідливих домішок, шлакових включень і газів. В електричних печах виплавляють в основному високоякісні інструментальні, нержавіючі, жаростійкі, жароміцні, шарикопідшипникові сталі та ін.

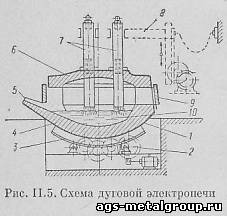

Для виплавки стали найбільш часто використовуються електродугові печі, в яких електрична дуга збуджується між графитированными або вугільними електродами і металевою шихтою (дуга прямої дії). Схема пристрою дуговій електропечі з трьома електродами наведена на рис. 11.5. Вона складається із зварного кожуха 1, має форму циліндра з вигнутим овальним підставою, футеровки 4, знімного або отворачивающегося зводу 6, що складається з металевого каркаса з динасовой або хромомагнезитовой футеровкою.Склепіння має три отвори, через які проходять електроди 7, утримувані і автоматично переміщуються по вертикалі електродотримачами з допомогою механізму 8, керованої регулятором. Дуга збуджується між електродами 7 і металевою шихтою 10. Піч спочиває на опорних станинах 3 і роликах. З допомогою механізму 2 пекти при випуску сталі може нахилятися в бік випускного отвору і жолоби 5, а при скачуванні шлаку - убік завантажувального вікна 9.

Печі живляться трифазним змінним струмом через трансформатор потужністю до 40000 ква і більше, знижує напругу до 130 - 300 ст. В шихту печей вводять сталевий брухт, леговані відходи, чавун, флюси (вапняк, плавиковий шпат), залізна руда, легуючі добавки та розкислювачі. Шихта в електродугові печі завантажується зверху за допомогою бадді з відкидним дном або грейфером. Дрібні печі завантажуються шихтою через завантажувальне вікно.

Плавка сталі в основних електродугових печах. Плавка проводиться з повним окисленням домішок, з частковим їх окисленням або зовсім без окислення - методом переплаву. Перший метод дозволяє виплавляти сталь з найменшим вмістом шкідливих домішок, останній (спрощений) не забезпечує отримання такої сталі і вона виходить більш забрудненого домішками і воднем. Плавка в електропечі з повним окисленням домішок складається з заправки поду, завалки шихти, плавлення, окисного і відновлювального періодів і випуску сталі. Електричний струм включається після заправки пода і завалки шихти.Застосування кисню скорочує період плавлення на 10 - 15%. В період плавлення майже повністю окислюється кремній, алюміній, титан і частково марганець, вуглець і фосфор. Шлак наприкінці періоду плавки містить близько 40% СаО, 20% SiO2, 8% MnO, 12% FeO і до 1% Р2О5. Метою окисного періоду є подальше окислення домішок (вуглецю, марганцю, хрому та ін), максимальне видалення фосфору і газів, а також нагрівання металу. Окислення проводиться за рахунок присадок в піч руди або подачі кисню.По розплавлюванні шихти в піч присаджують руду і вапно і видаляють отриманий шлак, що містить фосфор. Для більш повного видалення фосфору наводять і видаляють другий шлак. Вміст фосфору знижується до 0,01 - 0,012%.

У процесі кипіння стали в окисному періоді вміст вуглецю знижується, видаляються азот і водень, а також сірка. Окислювальний період закінчується видаленням окисного шлаку. У відновлювальному періоді виробляються розкислення металу, видалення сірки і остаточне доведення хімічного складу сталі.Спершу у ванну вводять феромарганець і кокс або електродний бій, доводять вміст марганцю і вуглецю до необхідного, наводять шлак підвищеної основності (вводять у піч 70% вапна, 15% плавикового шпату і 15% шамотного бою) і приступають до дифузійному (через шлак) розкисленню стали під білим або карбідним шлаком.

Після доведення хімічного складу і розкислення метал випускають з печі. В основних електродугових печах виплавляють леговані та високолеговані сталі для зливків, а також для фасонних виливків.

Плавка сталі в кислих електродугових печах. Плавка сталі в кислих електродугових печах відрізняється більш високою продуктивністю (тривалість плавки менше), меншими затратами електроенергії (на 30 - 40%) і вогнетривів. При кислому процесі коректування складу металу більш складна, витрачається більша кількість феросплавів і пред'являються підвищені вимоги по обмеженню вмісту в шихті сірки і фосфору. Особливість плавки в кислому печі електродуги полягає в самораскислении металу кремнієм, який перед цим в умовах високої температури відновлюється залізом і вуглецем з кремнезему футеровки печі.При виплавки високоякісних сталей найчастіше застосовується дифузійний розкислення металу (через шлак). У кислих печах виплавляються вуглецеві і низьколеговані сталі для виливків.

§ 20. Техніко-економічні показники роботи електродугових печей

Продуктивність електродугових печей в значній мірі залежить від ємності печі, яка коливається в межах 0,5 - 180 т і більше.Продуктивність середніх основних печей становить 12 - 15 т/добу на кожні 1000 ква потужності трансформатора печі. Витрата електроенергії в печах середньої ємності складає 650 - 750 квт•год/т (2,34 - 2,7 кДж/г), витрата графітованих електродів 6,5 кг/т.

Продуктивність електричних дугових печей різко підвищується за рахунок застосування кисню, який подають під тиском до 8 - 12 ат (0,8 - 1,2 МПа) залізними трубами через завалочні вікна прямо в метал або через склепіння печей водоохлаждаемой фурмой на поверхню шлаку. Плавку можна також прискорити застосуванням електромагнітного перемішування металу з допомогою статорів, що встановлюються під днищами печей. Зменшення простоїв печей та інтенсифікація теплового режиму печі часто досягається застосуванням для спорудження склепінь більш стійких магнезитохромитовых вогнетривких цеглин замість динасовых.

§ 21. Плавка сталі в індукційних печах

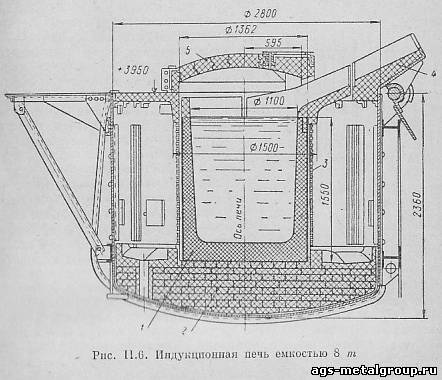

Індукційні електричні печі використовуються для виплавки високоякісних сталей і сплавів зі спеціальними властивостями. Тепло для отримання високих температур виходить у вигляді джоулевого тепла, що виділяється в твердому і рідкому металі за рахунок вихрових струмів, індукованих пульсуючим електромагнітним полем. Останнім створюється індуктором(первинної котушкою), що живиться струмом високої частоти (100 кгц до 10 Мгц) від високочастотного генератора. Пристрій великої індукційної печі ємністю 8 т наведено на рис. II.6.Піч складається з тигля 1 з основною футеровкою, індуктора 3, виконаного з мідної трубки у вигляді соленоїда. Всередині індуктора циркулює вода, а на його корпус подається струм високої частоти. Піч має футировку 2, знімний звід 5 і зливний носок 4.Плавлення в індукційних печах ведеться як в повітряному середовищі, так і у вакуумі. У разі плавки у вакуумі випуск сталі з печі, заливання її у виливницю і евакуація злитків з печі виробляється також у вакуумі. Виплавка сталі в вакуумі дає можливість різко підвищити її якість. Плавка сталі в індукційних печах ведеться методом переплаву.Відсутність у цих печах вугільних електродів, що виробляють науглероживание металу, дозволяє виплавляти в них низьковуглецеві сталі з мінімальною кількістю неметалічних включень і газів, особливо при плавці сталі в вакуумі, в контрольованій або нейтральній атмосфері. В вакуумних індукційних печах виплавляють високолеговані жаростійкі, жароміцні і конструкційні сталі та сплави з особливими властивостями.

§ 22. Дугова вакуумна плавка c витрачається електродом

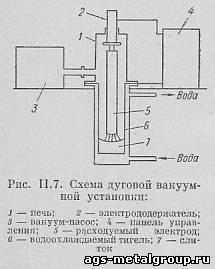

Вплив на якість сталі футеровки і атмосфери печі, електродів і інших факторів виключається при плавці під вакуумом (або в захисній атмосфері) в мідному тиглі. Для охолодження тигля в стінках його циркулює вода. Схема такої плавильної установки наведена на рис.11.7.

В піч з вакуумом підвішується витрачуваний (підлягає переплавленню) електрод, який складається з сталевої заготовки, попередньо виплавленої у звичайній електропечі. Хімічний склад металу електрода відповідає хімічним складом виплавленого металу, але містить домішки і гази, від яких він звільняється в процесі переплаву у вакуумі. Іноді електроди, що представляють собою шихту для дугового вакуумної плавки, отримують спіканням брикетів або порошків відповідного складу. Печі живляться постійним струмом напругою близько 80 ст.Щільність вживаного струму становить близько 500 а/см2 (5•10⁶ А/м2) перетину злитка. Споживаний електрод (шихта) служить катодом, а отриманий в водоохлаждаемом мідному тиглі злиток очищеного металу - анодом. Між електродом і рідким металом в тиглі утворюється електрична дуга, тепло якої забезпечує безперервне розплавлення електрода, що витрачається. З рідкого металу в умовах вакууму видаляються гази і домішки. Таким способом одержують злитки жароміцних сплавів, а також злитки таких металів як молібден, титан, цирконій і ін діаметром 300 - 600 мм вагою 0,9 - 5,5 т.Недоліком вакуумної плавки з витрачається електродом є складність обладнання і висока вартість виплавленого металу.

§ 23. Електрошлаковий переплав стали

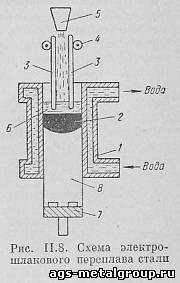

Спосіб електрошлакового переплаву витрачених електродів в водоохлаждаемом тиглі розроблений Інститутом електрозварювання ім. Е. О. Патона. Спосіб дозволяє виробляти рафінування сталей без застосування вакууму. Спрощена схема електрошлакового переплаву сталі наведена на рис. II.8. Плавляться електроди 3 із сталі, що підлягає рафінуванню, на початку процесу наближаються до сухарів (виступів) піддону 7. При подачі напруги між двома електродами і сухарями виникають електричні дуги. За рахунок тепла дуг флюс розплавляється і утворює шар шлаку 6.По мірі утворення шару шлаку достатньої товщини електричні дуги зникають, і протягом всього процесу переплаву тепло виникає за рахунок проходження струму через шар шлаку, має високий електроопір. Шлак при цьому перегрівається до температури 2000' Пн. В перегрітому шлаку метал електродів розплавляється, очищається від домішок і утворює шар 2, швидко закристалізований в водоохлаждаемом тиглі 1 з утворенням злитка 8. По мірі розплавлення електродів вони просуваються подавальним пристроєм 4 зверху вниз і разом з тим опускається і злиток 8. Легуючі добавки вводяться з дозатора 5. Метал електродів після розплавлення взаємодіє з перегрітою сильно шлаком. Відбувається рафінування сталі. Вміст сірки знижується на 30 - 50%, а інших шкідливих домішок у 2 - 3 рази. Стальний злиток електрошлакового переплаву відрізняється відсутністю грубих строчечных включень, високою щільністю, чистою поверхнею, відсутністю волосовин, тріщин, пор і високими і однорідними механічними властивостями.Методом електрошлакового переплаву проводиться сталь спеціального призначення: шарикоподшипниковая, інструментальна та ін.Плавка методом електрошлакового переплаву значно дешевше плавки в вакуумних печах.

§ 24. Комбіновані методи плавки сталі

При виплавці якісних і високоякісних сталей в деяких випадках різні періоди плавки сталі здійснюються у двох сталеплавильних агрегатах різного типу. Наприклад, окислення домішок чавуну проводять в кислому конверторі, потім сталь випускають у ківш, перевозять і заливають в мартенівську піч, в якій виробляють рафінування, доведення і розкислення сталі. Процеси такого типу носять назву дуплекс-процесів.

|