§ 28. Мідні руди

У самородному стані мідь зустрічається рідко. Найбільш поширеними рудами міді є руди, що містять сульфіди CuS і Cu₂S; наприклад, мідний колчедан, що містить халькопірит CuS x FeS, мідний блиск, що містить халькозин Cu₂S. З сульфідних руд отримують близько 80% міді. Менш поширені руди, що містять кисневі з'єднання Cu₂O і рідко зустрічаються руди з вуглекислими сполуками CuCO₃ x Cu(OH)₂.Вміст міді в рудах мало і становить 1 - 3%. Крім міді, руди містять невелику кількість цинку, свинцю, нікелю та інших металів і багато піриту FeS₂.

Порожня порода руд складається з піщанику, вапняку, глини або їх сумішей.

Мідь з руд найчастіше витягується пірометаллургічним способом і рідше - гідрометалургійним, застосовуваним при переробці подрібнених бідних руд методом вилуговування.

§ 29. Пирометаллургический спосіб отримання міді

Отримання міді пірометаллургічним способом складається зі збагачення, випалу, плавки на штейн, продувки в конверторі, рафінування.

Збагачення мідних руд проводиться методом флотації. Руда подрібнюється дробленням і помелом до зерен розміром 0,05 - 0,5 мм. При відділенні частинок, що містять мідь, від частинок пустої породи використовується різна змочуваність їх водою. Частинки, що містять мідь, погано змочуються водою, а частинки пустої породи, навпаки, добре змочуються. Через суміш, що складається з подрібненої руди, реагентів, води і піноутворюючий речовин, у флотаційних машинах продувають повітря. При цьому утворюються бульбашки, до яких прилипають несмачиваемые водою частинки, багаті міддю.Останні разом з бульбашками спливають на поверхню води у вигляді піни.Частинки пустої породи, змочувані водою, осідають на дно ванни. Таким чином, виходить мідний концентрат, що містить 10 - 35% міді.

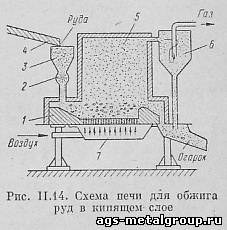

Мідні руди, а також концентрати, що містять великі кількості сірки, що піддаються випаленню. З метою зменшення вмісту сірки випал проводиться у вертикальних многоподовых печах, а також в печах з киплячим шаром. Більш досконалим є випал в киплячому шарі.

На рис. 11.14 наведена схема відповідної печі. Шихтові матеріали - концентрат, вапняк і кварц транспортером 4 підводяться до бункера 3 і з нього через дозатор 2 надходять на під 1 і далі під впливом струменів повітря з повітряної коробки 7 безперервно підкидаються вгору і в гарячій камері 5 підтримуються у зваженому, псевдосжиженном стані. Шар частинок як би кипить і кожній частці забезпечується найкращий контакт з газами. З камери гази потім надходять в пиловловлювач 6. В камері за рахунок тепла хімічних реакцій підтримується температура в 600 - 700' Пн.Залізо і сірка окислюється. У результаті випалу виходить продукт - недогарок, використовуваний для одержання міді. Відходять гази поглинаються, очищаються від пилу і використовуються у виробництві сірчаної кислоти.

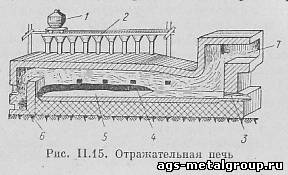

Після випалу руда і мідний концентрат піддаються плавки на штейн, що представляє собою сплав, що містить в основному сульфіди міді і заліза (Cu₂S і FeS). Штейн містить 20 - 50% міді, 20 - 40% заліза, 22 - 25% сірки, близько 8% кисню і домішки нікелю, цинку, свинцю, золота і срібла. Найчастіше плавка проводиться в полум'яних відбивних печах (рис. 11.15). Довжина печей до 40 м, ширина 6 - 9 м. В піч завантажується понад 100 т руди. Температура в печі в зоні плавлення досягає 1450' Пн. Піч футерована динасовым цеглою.З бункера 1, розташованого на вагонетці, через воронки 2 завантажуються в піч руда 4 і флюс на 5. Паливо спалюється в топці 6; гази з печі видаляються через димар 7. Виходить у результаті плавки на штейн випускається через річку 8. У печі підтримується слабоокислительная атмосфера.

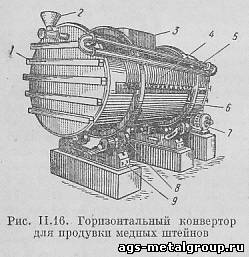

Отримання чорнової міді здійснюється продувкою штейнов в конверторах. Найчастіше для цього використовують великі горизонтальні конвертори ємністю до 10 - 120 т і більше (рис. II.16). Конвертор складається з кожуха 6, днищ 1, футерований магнезитовим цеглою.Заливка конвертора рідким штейном, а також випуск готового металу і шлаку проводяться через горловину 3. Флюси (пісок) вводяться пристосуванням 2. Дуття подається через фурми 4 під тиском в 0,75 - 1,25 атм (75 - 125 кН/м2) від повітророзподільної труби 5.Конвертор на ковзанках 8, встановлених на постаменті 9, може з допомогою приводу 7 повертатися навколо горизонтальної осі. Тепло в конверторі виходить без подачі палива за рахунок хімічних реакцій. Температура в конверторі досягає 1200 - 1300 С. При цьому відбувається окислення сульфіду заліза за рахунок кисню повітря.

Отримана чорнова мідь, що містить 0,5 - 1,5% домішок (золото, срібло, свинець, сурма та ін), розливається на чушки або при наявності міксера в рідкому вигляді поступає на рафінування (очищення).

Вогневе рафінування проводиться в полум'яних відбивних печах ємкістю до 250 т, опалювальних мазутом або пилоподібних паливом.Рафінування полягає в окисленні домішок, що мають більшу спорідненість до кисню, ніж мідь, киснем повітря, який залізною трубці подається безпосередньо в метал під тиском в 1,5 - 2 ат (150 - 200 кН/м2). Отримані оксиди PbO, ZnO, Sb₂O₃ та ін. шлакуються або випаровуються. Золото і срібло залишаються розчиненими в міді. Після скачування шлаку проводиться відновлення міді «дразнением».В метал вводять сирі, а потім сухі дерев'яні колоди і ними перемішують рідку мідь. Гази, що виділяються з дерева, відновлюють мідь і сприяють видаленню сірчистого газу. Відновлення міді обвугленої деревиною йде по реакції

Cu₂O + З = 2Cu + CO;

Cu₂O + ЗІ = 2Cu + СО₂.

Отриману мідь розливають на злитки або анодні пластини для електролізу. Після вогневого рафінування мідь містить не більше 0,3 - 0,5% домішок.

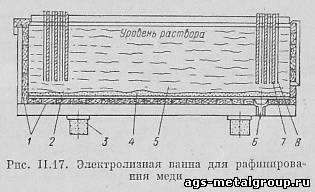

Електролітичне рафінування забезпечує отримання міді більш високої чистоти і дозволяє видобувати золото, срібло, селен, телур та інші домішки. Процес ведеться в електролізних ваннах 1 (рис. II.17), виготовлених з дерева з облицюванням всередині листами свинцю 2, асфальтом, бакелитом або метласькими плитками, що встановлюються на ізолюючих підставках 3. У ванну В якості електроліту 5 заливають 12 - 16-відсотковий водний розчин мідного купоросу в сірчаній кислоті.На анодний шину 7 навішують пластини з чорнової або рафінованої вогневим способом міді вагою 200 - 250 кг, товщиною 40 - 50 мм, на катодну шину 8 - тонкі (товщиною 0,6 мм) листи електролітичної міді. У процесі пропускання постійного струму силою 10 000 - 15 000 а при напрузі 0,3 в анодні пластини розчиняються і чиста мідь відкладається на катодних пластинах. За 10 - 12 днів на катодного пластині відкладається близько 100 кг міді. Витрата електроенергії становить 250 - 300 квт/год на 1 т (0,9 - 11 МДж/кг) міді. Цінні метали (золото, срібло та ін) осідають на дно разом зі шламом А Шлам випускається через отвір 6, звідки вони вилучаються за допомогою спеціальної обробки. Катодну мідь переплавляють і розливають на злитки. Мідь випускається п'яти марок: М0, М1, М2, МЗ і М4. Мідь марки М0 містить 99,95% міді, а мідь М4 - 99,0%.

|