Твердість — це здатність металу чинити опір проникненню в нього іншого, більш твердого тіла.

Твердість металу є дуже важливою характеристикою, оскільки тісно пов'язана з такими основними характеристиками металів і сплавів, як міцність, зносостійкість і ін

В даний час є багато способів визначення твердості металів. Розглянемо деякі з них, найбільш широко застосовуються в промисловості.

Визначення твердості вдавленням сталевої кульки (метод Брінелля)

Сталева кулька, виготовлений із загартованої шарикопідшипникової сталі, під дією зусилля вдавлюється в поверхню металу.

За допомогою спеціальної лупи вимірюється діаметр лунки. За таблицями, прикладеним до приладу, визначається значення твердості НЕ.

Для випробування застосовують спеціальний прес типу Брінелля, зовнішній вигляд якого показаний на малюнку

Сталева кулька кріпиться в оправці2.

Досліджуваний зразок ставиться на предметний столик 1 і піднімається до кульки штурвалом 4.

При включенні двигуна 5 вантажі преса 3 опускаються і вдавлюють сталева кулька в зразок.

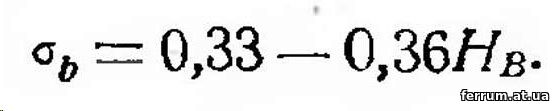

Для сталі значення твердості, визначене цим методом, пов'язане з межею міцності співвідношенням, яким на практиці іноді користуються:

Визначення твердості по глибині вдавлювання алмазного конуса (метод Роквелла)

Алмазний конус з кутом при вершині 120° вдавлюється в метал попередньої постійної навантаженням 10 кг, а потім полицею навантаженням 60 або 150 кг.

Для випробування використовують спеціальний прес, зовнішній вигляд якого показаний на рис. 25.

Алмазний конус кріпиться в оправці 4.

Зразок встановлюється «на столик 3 і піднімається за допомогою штурвала 2 до навантаження 10 кг

Ручка 1 звільняє вантажі6, які створюють зусилля для вдавлювання конуса в метал. Глибину вдавлювання, тобто значення твердості, зазначає індикатор 5.

Значення твердості цим методом визначаються за різницею глибини вдавлювання алмазного конуса під дією повної і попередньої навантажень.

Чим твердіший метал, тим на меншу глибину проникає алмаз при вдавлюванні, тим більше буде число твердості.

Стандартним навантаженням при цьому методі є 150 кг.

Позначається твердість НRC. В деяких випадках, наприклад при вимірі твердості на тонкому зразку або при вимірюванні твердості поверхневого шару металу, навантаження застосовують до 60 кг.

Вимірювання твердості м'яких матеріалів

На цьому ж приладі можна проводити вимірювання твердості м'яких матеріалів (кольорові метали, відпалений сталь).

В цьому випадку використовують сталевий загартована кулька діаметром 1,59 мм (1/16»). Стандартним навантаженням є 100 кг, і величина твердості позначається індексом НRB.

Визначення твердості динамічним вдавленням кульки

При зміні твердості масивних деталей і конструкцій, коли не можна використати описані вище прилади, застосовують переносний прилад, зображений на рисунку:

У прилад закладають еталонний зразок 1. При ударі по приладу молотком спеціальний кулька 2 завдає відбитки на досліджуваний предмет і еталонний зразок, твердість якого відома.

Зіставляючи значення діаметрів лунок зразка та деталі за таблицями, визначають твердість деталі.

Визначення твердості методом пружною віддачі

У тих випадках, коли не можна застосовувати методи вдавлювання, щоб не зіпсувати поверхні виробу, використовується прилад, що визначає твердість металу методом пружною віддачі.

На малюнку показаний зовнішній вигляд приладу:

З постійної висоти на метал падає певної ваги бойок і відскакує. За величиною відскоку судять про твердості. Чим більше твердість, тим більше відскік бойка.

Продуктивність цього методу випробувань дуже велика (кілька сот вимірів у годину). Однак застосовувати його можна лише для порівняння між собою твердості виробів з одного і того ж металуабо з металів, що мають однакові пружні властивості.

|