Для легованої сталі застосовують ті ж види термічної обробки, що і для вуглецевої сталі. Відмінність термічної обробки легованої сталі від вуглецевої полягає у виборі температур і швидкості нагріву, тривалості витримки при цих температурах і способі охолодження.

Нагрівання легованих сталей при термічній обробці повинен бути повільнішим, ніж для вуглецевих сталей, у зв'язку із зниженою теплопровідністю легованих сталей і можливістю розтріскування при швидкому нагріванні.

Особливо обережно треба нагрівати деталі зі сталі, що містить такі елементи, як вольфрам, який володіє низькою теплопровідністю.

Вибір температури термічної обробки, як вже відомо, проводиться залежно від критичних точок сталі.

Всі легуючі елементи можна розбити на дві групи:

Група-1: елементи, що підвищують критичні точки АС1 і АС3, а отже, і температури нагрівання при термічній обробці, відпалу, нормалізації і загартуванню, і легуючі елементи, що знижують критичні точки.

До першої групи належать хром (Cr), ванадій (V), вольфрам (W), кремній (Si) і ін У зв'язку з цим відпал, нормалізація і загартування сталей, що містять перераховані елементи, виробляються при більш високих температурах, ніж вуглецевих сталей.

Група-2: до другої групи елементів належать марганець (Mn), нікель (Ni) і ін

Крім критичних точок, при виборі температури термічної обробки звертають увагу на схильність аустенітного зерна до зростання.

Якщо сталь схильна до зростання аустенітного зерна, то щоб уникнути отримання грубозернистої структури температура термічної обробки вибирається як можна ближче до критичної точки сталі.

Проте це ускладнює більш повне розчинення легованих карбідів в аустените і отримання після гарту легованого мартенсіту, обладающею кращими властивостями.

Всі легуючі елементи, за винятком Mn, перешкоджають росту аустенітного зерна при нагріванні.

Особливо сильний вплив на зменшення росту аустенітного зерна надають елементи, що утворюють в сталях карбіди (хімічні сполуки з вуглецем — Cr, W, V).

Карбіди розташовуються по границях зерна і ускладнюють його зростання при нагріванні.

Таким чином, леговані сталі (за винятком марганцевистих сталей) при термічній обробці не схильні до перегріву і нагрівання їх може проводитися до більш високих температур, ніж для вуглецевих сталей.

Час витримки при термічній обробці легованих сталей встановлюється дещо більше, ніж для вуглецевих сталей, так як легована сталь має гіршу теплопровідність, ніж вуглецева, і для повного прогріву деталі потрібно більше часу.

Крім цього, для отримання кращих механічних властивостей необхідна витримка для більш повного розчинення легованих карбідів в аустените.

Швидкість охолодження при термічній обробці встановлюється, як вже відомо, у відповідності з величиною критичної швидкості гарту.

Всі легуючі елементи, крім кобальту (Со), зменшують критичну швидкість загартування.

Практично це призводить до того, що велика частина легованих сталей гартується на мартенсит в маслі, тобто при меншій швидкості охолодження, ніж вуглецева сталь.

Деякі високолеговані сталі здатні гартуватися навіть на повітрі.

Легована сталь володіє більшою прокаливаемостью, чим вуглецева.

Серед легованих сталей є такі, які прокаливаются наскрізь навіть у великих перетинах.

Всі легуючі елементи, крім А1 і З, збільшують кількість залишкового аустеніту в сталі після загартування.

При вмісті у великій кількості таких елементів, як Ni, Mn, аустеніт в сталі при кімнатній температурі може зберігатися скільки завгодно.

Присутствие легуючих елементів в сталі вносить деякі зміни ів практику проведення відпустки.

Карбидообразующие елементи (вольфрам, ванадій, хром) сприяють утворенню стійкого проти розпаду, тобто красностойкого мартенсіту.

Завдяки цьому висока твердість сталі зберігається до температур 450-550°, в той час як в вуглецевої сталі мартенсит починає розпадатися з температури 200-250°, що викликає зниження твердості сталі.

Висока червоностійкість є дуже цінною властивістю для інструментальної сталі. Інструмент в процесі різання нагрівається, і якщо сталь не красностойка, то вона втрачає свою твердість і ріжучі властивості. Тому вольфрам, ванадій, хром широко використовують в інструментальних сталях.

Розпад мартенсіту в таких сталях при 450-550° супроводжується виділенням легованих карбідів, що викликають уповільнення падіння твердості, а іноді і збільшення її.

Лише при температурах 650— 700°, коли леговані карбіди сильно збільшуються в розмірах, відбувається зниження твердості і міцності. Збільшення твердості в межах температур 450-550° за рахунок виділення карбідів називається вторинної твердістю.

Легований залишковий аустеніт володіє великою стійкістю, і перетворення його в мартенсит відбувається при значно більш високих температурах відпуску, ніж у вуглецевої сталі.

Так, у швидкорізальної сталі, легованої хромом, вольфрамом, ванадієм, перетворення залишкового аустеніту відбувається лише при температурі відпустки 550-575°.

Це перетворення полягає в частковому виділення легуючих елементів у вигляді карбідів під час витримки при відпустці та у перетворенні збідненого залишкового аустеніту в мартенсит при охолодженні на повітрі.

Таке перетворення викликає підвищення твердості і називається вторинної загартуванням сталі.

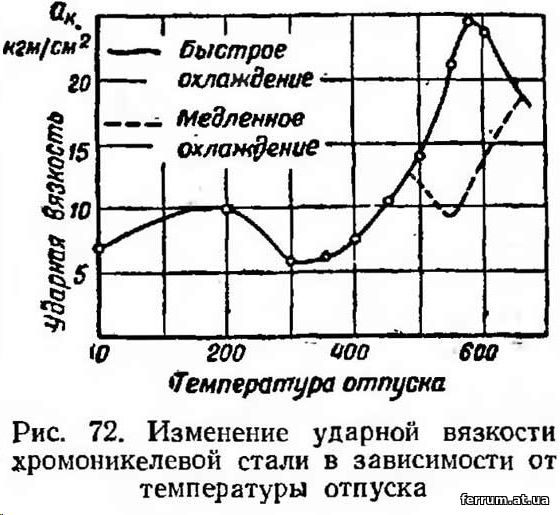

Крім перерахованих явищ, що відбуваються при відпустці легованих сталей, спостерігається інший, порівняно з вуглецевою сталлю, характер зміни ударної в'язкості залежно від температури відпустки.

У вуглецевих сталях ударна в'язкість з підвищенням температури відпуску безперервно зростає, аж до температури 600-650°.

У деяких легованих сталях після відпустки в інтервалі температур 270-400° і 500-600° спостерігається різке зниження ударної в'язкості (рис. 72).

До теперішнього часу немає способу усунення крихкості в інтервалі 270-400° і тому цей вид називають крихкості непереборний відпускної крихкістю, або відпускної крихкістю першого роду.

Крихкість в інтервалі 500-550° називається відпускний крихкістю другого роду, вона може бути усунута швидким охолодженням після відпустки.

|